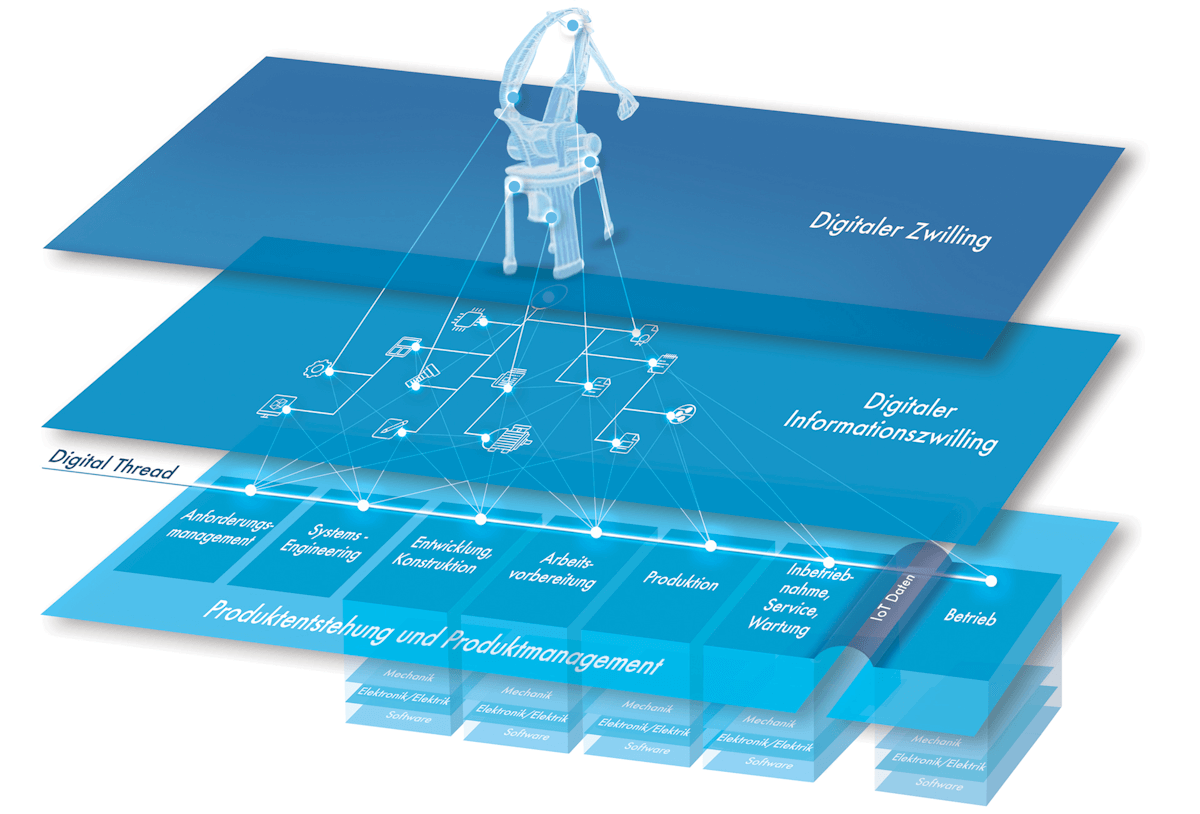

Aus dem Blickwinkel von PDM/PLM-Systemen betrachtet, ist die Basis für Prozess-Steuerung in einer Industrie 4.0-orientierten Produktion die vollständige Verwaltung der Produktdaten.

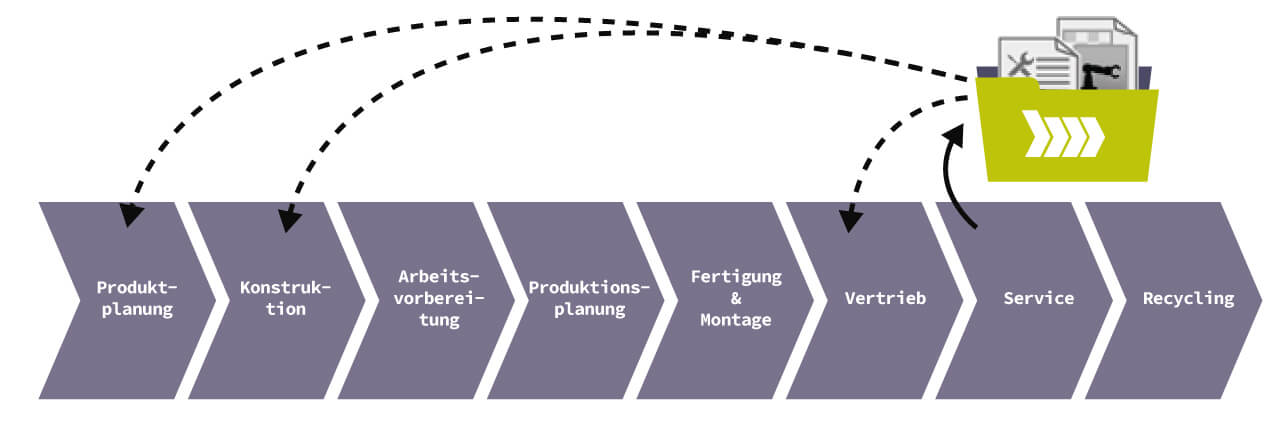

„Das effiziente und effektive Management dieses digitalen Produktmodells von der Entwicklung über den Vertrieb, die Produktion und Inbetriebnahme bis zur Kundennutzung und zur Gewähr-leistung der mit dem Produkt verbundenen Dienste“ – das wird etwa seit dem Beginn des neuen Jahrtausends als Produkt-Lebenszyklus-Management oder PLM bezeichnet. Und in wachsendem Maße umfasst PLM nicht mehr nur die mechanischen Geometriedatenmodelle, sondern auch die Logik der Elektrik und Elektronik und die Programme der eingebetteten Software.

Dieses Management der Produktdaten ist die Grundvoraussetzung dafür, dass moderne, „intelligente“ und vernetzte Produkte ihre Funktion erfüllen und auf dem Weltmarkt erfolgreich sind. Es ist die Grundvoraussetzung, dass dann auch die Produktion „intelligenter“ vernetzt organisiert werden kann. Es ist die Grundvoraussetzung für Industrie 4.0.“ (Hechenberger Thesen des Sendler Circle)

Was ist ein digitaler Geschäftsablauf?

Häufig findet man in der Praxis Abläufe, die nur dem Anschein nach digital sind. Ein echter digitaler Geschäftsablauf zeichnet sich jedoch allein dadurch aus, dass operable Informationen vorliegen, die sich weiterverarbeiten lassen.

Man muss heute schon genau hinsehen, um falsche von echten digitalen Geschäftsabläufen zu unterscheiden. Nur dass kein Papier mehr vorliegt, heißt nicht, dass die Information digital ist. Sie ist vielmehr nur „elektronifiziert“. Die gescannte Rechnung, die ein Lieferant per E-Mail an seinen Kunden schickt, ist ein typisches Beispiel. Die darin enthaltenen Rechnungsinformationen sind nicht digital operabel. Man braucht aber echte digitale Informationen für einen richtigen digitalen Geschäftsprozess.

Dazu müssen – im Fall der Rechnung – zunächst per Optical Charakter Recognition die Bilddaten ausgelesen, Kopf- und Positionsdaten erkannt und im Idealfall mit einer zugrunde liegenden Bestellung im ERP-System abgeglichen werden. Stimmen Bestell- und Rechnungswerte überein, kommt ein Workflow zum Einsatz, der die Rechnungsdaten an die Finanzbuchhaltung zwecks Bezahlung weiterleitet – die klassische Dunkelbuchung ohne menschliches Zutun und Paradebeispiel für einen echten digitalen Geschäftsprozess. Diesen kennzeichnet mithin: digital operable Informationen, die maschinell verarbeitet werden und Systeme, die zu diesem Zweck miteinander verbunden sind.

Was für die Rechnung im kaufmännischen Umfeld gilt, ist auf Konstruktion und Entwicklung, d.h. die in einem Product Lifecycle Management System (PLM) vorhandene Information übertragbar. In diesem Fall geht es um alle Daten und Abläufe, die im Zusammenhang mit dem Produktmanagement stehen. Ein in der PLM-Software erstellter Änderungsantrag für ein Produkt als PDF ist noch keine operable, mit anderen Worten digital weiterverarbeitbare Information. Vielmehr muss die relevante Information des Antrags „Ändere folgendes Teil in dieser Art und Weise“ separat vorlie-gen und mit dem dazugehörigen Bauteil im PLM-System verbunden werden. Dann erst lassen sich Zusammenhänge herstellen. Allein dass die einzelnen Änderungspositionen im Antrag aufgelistet sind, erlaubt noch keine vollständig digitale Zuordnung. Und es ist nicht nur die Information über die Änderung, die digital vorliegen und mit der Änderungsdokumentation verbunden werden muss. Sondern zudem auch noch die sich daraus ergebene Aufgabe.