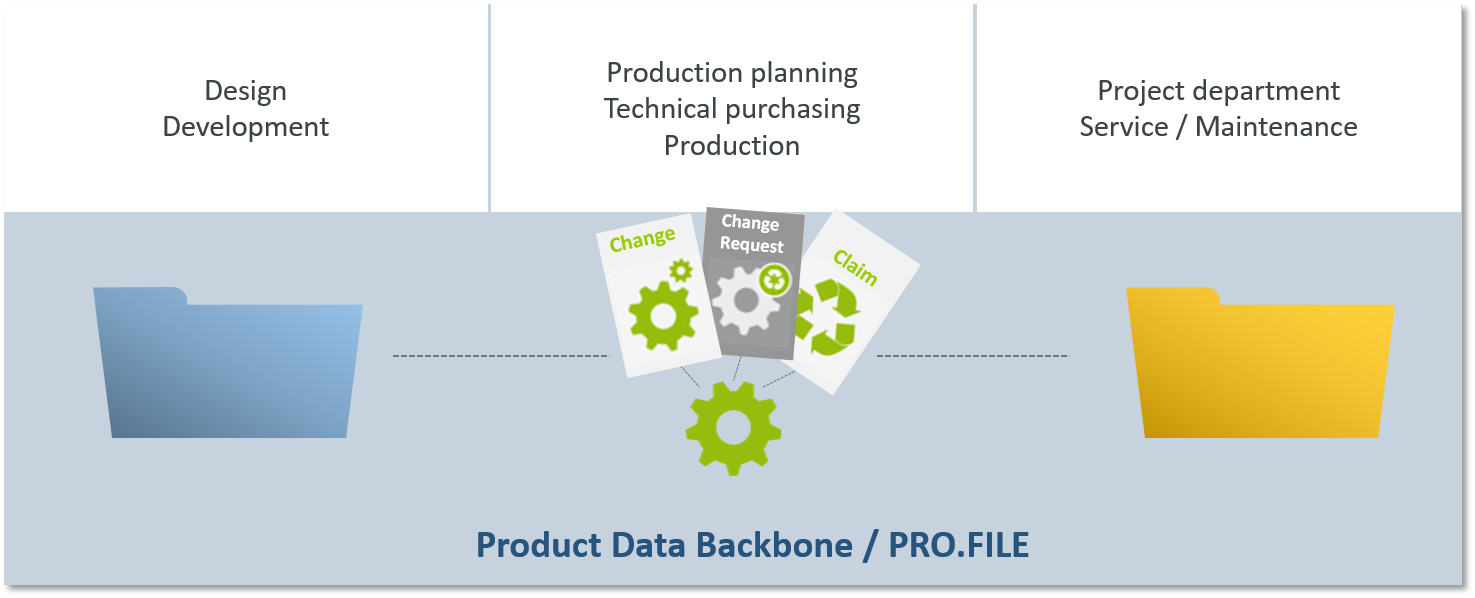

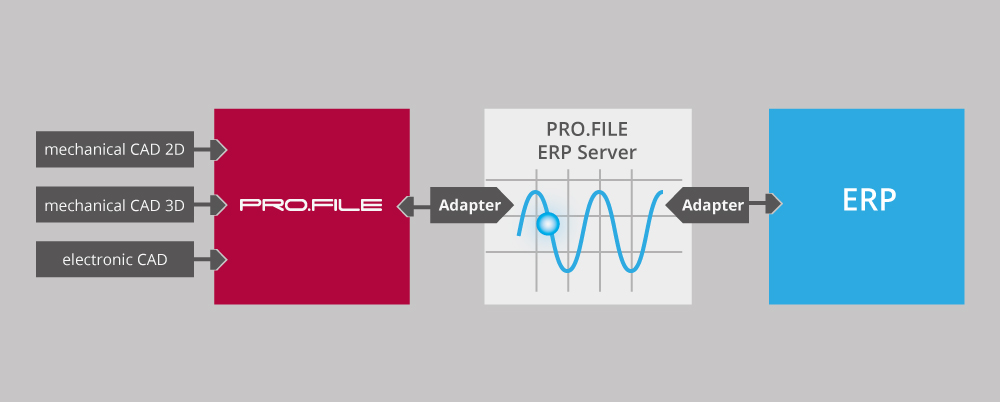

Pracownicy działów rozwoju i projektowania przyzwyczajeni są do pracy z oprogramowaniem CAD i przechowywania danych produktów w systemie zarządzania danymi CAD (np. AutoCAD, Autodesk Inventor, Creo, Solid Edge lub Solidworks). Natomiast planiści produkcji, dział zakupów, planiści wymagań materiałowych i pracownicy produkcji utrzymują potrzebne im informacje w systemie ERP. System PDM/PLM może pracować jako interfejs między tymi dwoma typami systemów informatycznych. Jednolite repozytorium Product Data Backbone, integruje systemy ERP i CAD i synchronizuje dane produktu między obydwoma światami.

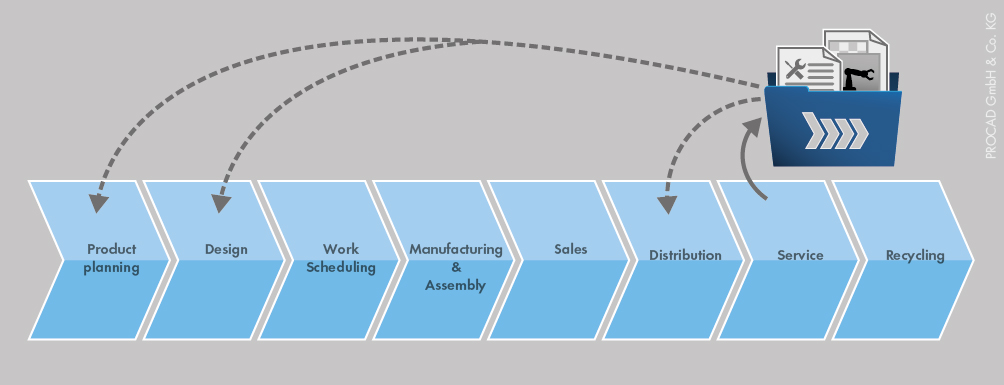

Integracja systemów CAD i PDM (w następnym kroku także PLM) z systemem ERP polega zasadniczo na wymianie i przesyłaniu danych podstawowych elementów, struktur produktów (zespołów), zestawień materiałowych oraz dokumentów generowanych podczas pracy z elementami mechanicznymi, elektrycznymi czy elektronicznymi. Zestawienia materiałowe mechaniczne i elektrotechniczne połączone są w jeden mechatroniczny BOM (zestawienie materiałów). Dzięki temu działy zakupów unikną zamawiania komponentów takich jak np. napędy, które mogą być postrzegane zarówno jako elementy mechaniczne jak i elektryczne, dwukrotnie lub wcale ich nie zamawiając.

I odwrotnie, umożliwia działom rozwoju i projektowania wyświetlanie informacji, takich jak ceny lub poziomy zapasów części zakupowych w systemie ERP za pośrednictwem systemu PDM/PLM. Ważne jest żeby projektanci byli świadomi, że na przykład dział zakupów wynegocjował zniżkę u dostawcy. Integracja systemów CAD, ERP i PLM pozwala wszystkim zaangażowanym mieć dostęp do informacji na wyciągnięcie ręki. Dzięki integracji CAD-PDM/PLM-ERP działy zakupów mogą mieć pewność, że wszystkie preferowane części, które zostały uzgodnione z konkretnym dostawcą, są rzeczywiście wykorzystywane przez projektantów.

Integracja systemu ERP z PRO.FILE dla płynnych przepływów procesów – rozwiązanie standardowe zamiast niestandardowego programowania

Pobierz.

„Do tworzenia zestawień materiałowych używaliśmy Excela, a asystent planowania produkcji wprowadzał je ręcznie do systemów ERP. W przypadku maszyn z maksymalnie 600 złożeniami jest to proces niezwykle czasochłonny i żmudny. Dzisiaj jest już całkowicie zautomatyzowany.”

(Johann Bierl, Kierownik operacyjny, Maschinenfabrik Herbert Meyer)

Własność danych – który system obejmuje przywództwo?

Gdy udostępniane są wszystkie specyficzne informacje dla produktu, powstaje pytanie, kto jest właścicielem tych danych. Kto przypisuje numery artykułów lub numery materiałów? Który system zawiera podstawowe dane elementu i części? Gdzie utrzymywane są zestawienia materiałowe? W systemie CAD i PLM, w którym projektowane są części, czy w rozwiązaniu ERP przechowującym wszystkie dane istotne dla produkcji i zakupów?

Doświadczenie pokazuje, że większość firm dzieli odpowiedzialność pomiędzy działy rozwoju/projektowania i planowania produkcji. W związku z tym, numery materiałów można dowolnie wybierać. Przypisane numery są następnie synchronizowane przez systemy. To logiczne działanie, ponieważ celem jest usprawnienie procesów.

Proces określa, które dane oraz gdzie i kiedy są potrzebne. Oznacza to, że tak naprawdę nie ma znaczenia, gdzie te dane są przechowywane. Różne działy dostarczają dane, a dział IT pomaga im w ich konsolidacji i synchronizacji. Dzięki wdrożeniu szybszych i bezpieczniejszych procesów oraz unikaniu duplikatów, firmy użytkowników są w stanie obniżyć koszty w wysokim pięciocyfrowym zakresie euro.