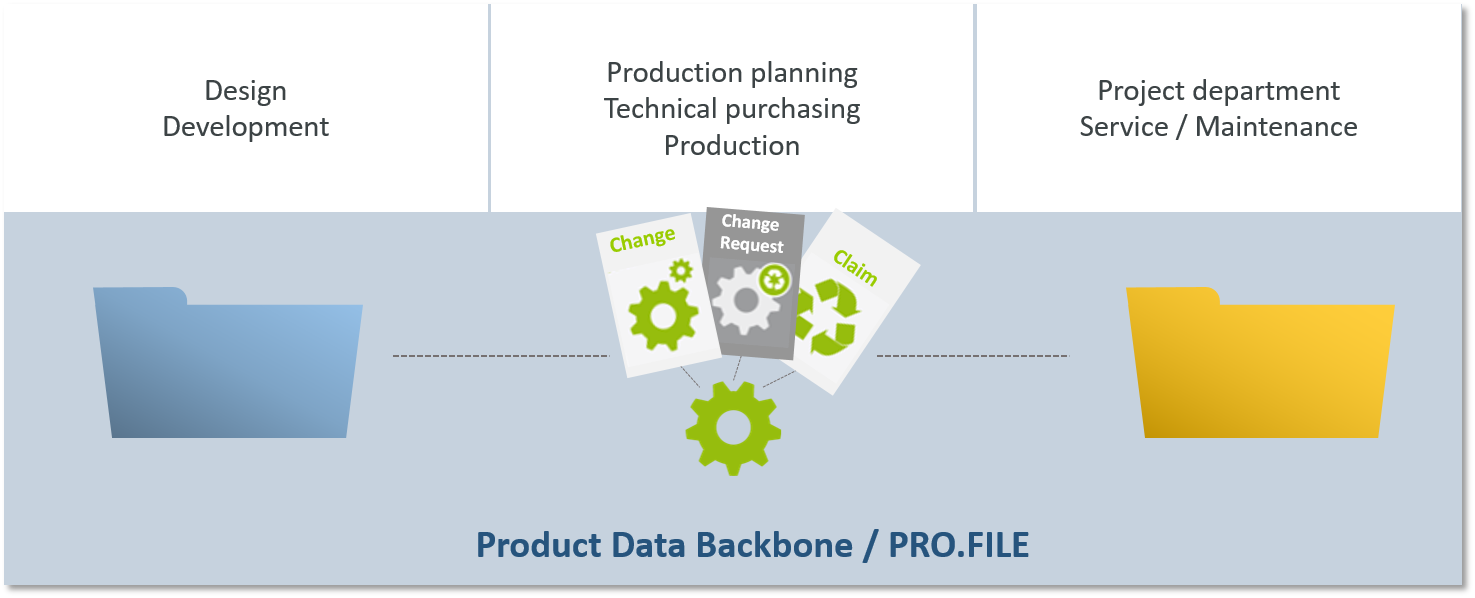

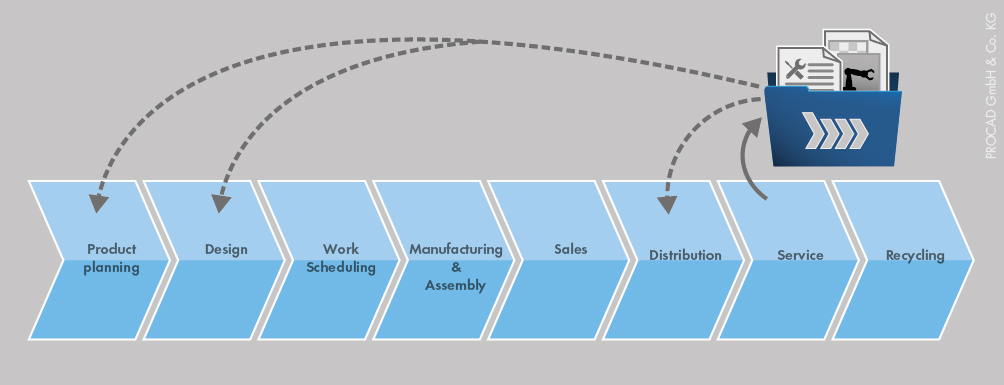

„Een productdatamanagementsysteem (PDM-systeem) bewaart en beheert gegevens die een product beschrijven, representeren en presenteren als resultaat van de productontwikkeling en stelt deze tijdens de gehele productlevenscyclus beschikbaar.” (Bron: Wikipedia).

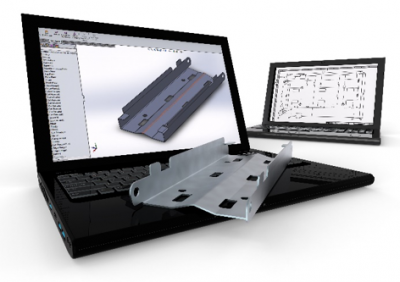

De categorie PDM-software is ontstaan, omdat het niet meer voldoende is om tekeningen alleen met een CAD Data Managementsysteem te beheren en technische constructies alleen met technische tekeningen weer te geven. Voor een volledig beeld zijn ook alle gegevens die een product tijdens het ontwikkel- en productieproces begeleiden en beschrijven van belang. Het probleem van eenvoudig CAD-model- en tekeningbeheer was met name dat de hoeveelheid productgegevens drastisch toenam.

Door de steeds complexer wordende producten nam ook het aantal relaties tussen productgegevens toe en moesten er dringend nieuwe concepten voor productgegevensbeheer worden gevonden.