Digitalisering

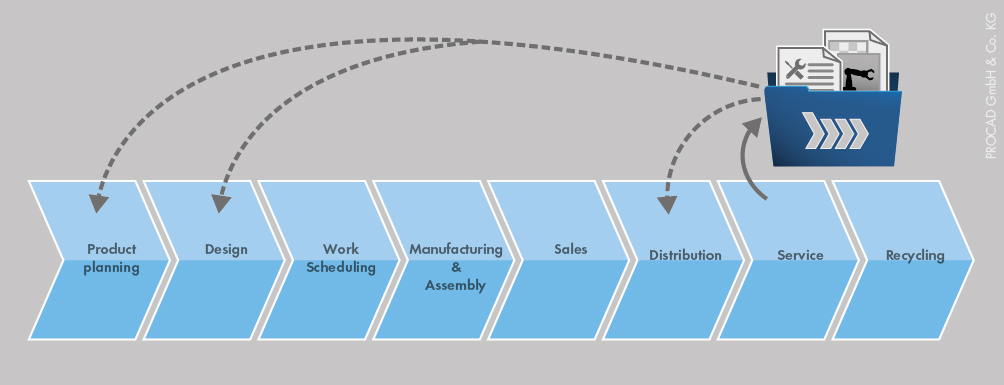

Met de voortschrijdende digitalisering in technische bedrijven groeit het aantal systemen waarin informatie over producten wordt vastgelegd. Ook neemt de hoeveelheid data verder toe en worden gegevens steeds heterogener. Tegenwoordig wordt er in de meest uiteenlopende systemen data gegenereerd: tekeningen in MCAD- en ECAD-software en digitale productinformatie in Office-documenten, in het ERP-systeem, in de CRM-database of in de servicesoftware.

Al deze gegevens beheren is bijzonder complex, omdat ze gedurende de totale levenscyclus van een product een rol spelen en dus ook vanuit een end-to-end perspectief moeten worden bekeken. Om de integrale samenwerking tussen alle afdelingen te bevorderen, moeten gegevens bovendien kunnen worden gedeeld. Dit gebeurt nu nog vaak met de hand. Maar juist de manuele overdracht van gegevens van het ene naar het andere systeem bergt een permanent risico op fouten in zich.

Het begrip digitalisering wordt in dit kader vaak te nauw opgevat.

Content voor Digitalisering

8.1 Disruptieve innovatieRevolutie of overrompeld worden door de concurrent

Goed lopende bedrijven met jarenlange ervaring willen graag net zo innovatief zijn als start-ups. Toch is ondernemen én innoveren voor technische bedrijven in de maakindustrie vaak nog een moeilijk te overbruggen spagaat. Vooral in Duitsland weten ingenieurs als geen ander hoe je technologie van wereldniveau ontwikkelt. Digitalisering is echter meer dan alleen het verder ontwikkelen van technologie. Het is een revolutie waarbij al een flink aantal gerenommeerde bedrijven is weggevaagd door concurrenten die tot voor kort nog volledig onbekend waren – disruptieve innovatie.

Disruptieve innovatie ontstaat niet door de inzet van nog betere technologie, maar door een innovatief businessmodel. Juist dit typische kenmerk vormt een bijzondere uitdaging bij de digitalisering in de Duitse maakindustrie, de machinebouw en andere branches. Gevestigde bedrijven kunnen nu eenmaal niet alles over boord gooien en alleen nog maar met nieuwe ideeën aan de slag gaan. Om innovaties te financieren, moeten ze op de oude manier doorgaan en tegelijkertijd de overstap naar een nieuw businessmodel wagen.

Maar hoe kun je op volle kracht doorgaan en tegelijkertijd disruptief zijn? Hoe kun je zonder de last van bestaande verplichtingen super dynamisch en met het enthousiasme van een start-up in Silicon Valley nieuwe wegen inslaan?

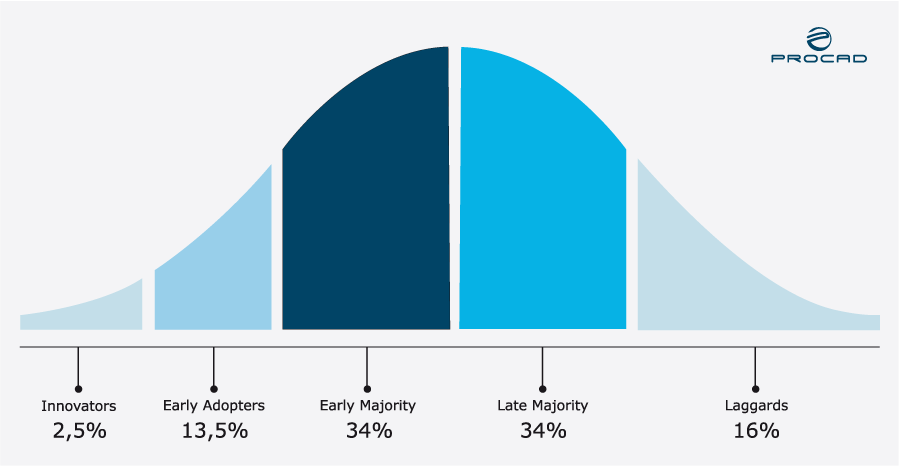

Bij het ontwikkelen van nieuwe businessmodellen draait alles om timing en management. Niet de ‘vroege vogel’ vangt de dikste worm, maar degene die het best is voorbereid op het moment dat de ‘vroege volgers’ het nieuwe product of de nieuwe dienst adopteren.

In zijn nieuwe boek beschrijft PROCAD-directeur Raimund Schlotmann hoe bedrijven met ‘digitaal impactmanagement’ deze grote groep potentiële kopers kunnen pakken. Aan de hand van praktische tips ervaren bedrijven in de maakindustrie wat echt belangrijk is bij de digitalisering, met name in technische bedrijven, en hoe ze – met hun eigen sterke eigenschappen in het achterhoofd – optimaal gebruik kunnen maken van beschikbare technologie.

8.2 PLM en Industry 4.0Waarom voor intelligente producten PLM vereist is

PDM/PLM-systemen kunnen alleen worden ingezet om productieprocessen in het nieuwe industriële tijdperk te beheersen als de productgegevens centraal en end-to-end worden beheerd.

„Het efficiënt en effectief beheren van dit digitale productmodel vanaf de ontwikkeling en de inkoop tot aan de productie, de inbedrijfstelling, het operationele gebruik en de serviceverlening” wordt vanaf het begin van het nieuwe millennium Product Lifecycle Management of PLM genoemd. PLM heeft allang niet meer alleen betrekking op mechanische geometrische datamodellen, maar ook op elektrische en elektronische componenten en op geïmplementeerde software.

Goed beheer van productgegevens is essentieel om betrouwbare, moderne, intelligente en onderling met elkaar verbonden producten te kunnen produceren die het goed doen op de wereldmarkt. Het vormt de basis voor intelligente productieprocessen. Het vormt de basis voor Industry 4.0.” (Hechenberger-thesen van de Sendler Circle)

Wat is een digitaal proces?

Veel processen lijken digitaal te zijn, maar zijn het toch niet. Een proces is pas echt digitaal als de beschikbare informatie bewerkt en verwerkt kan worden.

Het is tegenwoordig niet gemakkelijk om vermeende digitale processen van echte te onderscheiden. Papierloos betekent niet per definitie digitaal.

‘Elektronisch’ is hier een beter woord. Een typisch voorbeeld is de gescande factuur die een klant per e-mail van een leverancier ontvangt. De informatie hierin kan niet digitaal worden bewerkt. Echte digitale processen vereisen echter echte digitale informatie.

Bij een gescande factuur betekent dit dat de tekst uit de afbeelding eerst met behulp van optische tekenherkenning (Optical Charakter Recognition) moet worden omgezet in bewerkbare tekst. In het ideale geval worden daarna de factuurkoppen en -regels met de bestelgegevens in het ERP-systeem vergeleken. Wanneer alle gegevens met elkaar overeenstemmen, wordt er een workflow gestart die de factuurgegevens doorstuurt naar finance voor het uitvoeren van de betaling. De volledig geautomatiseerde factuurverwerking in dit voorbeeld is een echt digitaal proces. Typische kenmerken: informatie die digitaal bewerkt en machinaal verwerkt wordt met systemen die hiervoor met elkaar verbonden zijn.

Wat voor facturen geldt, is overdraagbaar op ontwerp en ontwikkeling, dat wil zeggen de informatie die beschikbaar is in een Product Lifecycle Management-systeem (PLM-systeem). In dit geval gaat het om alle gegevens en processen die verband houden met het productmanagement. Ook hier geldt dat een door PLM-software gegenereerd PDF-bestand met een productwijzigingsverzoek geen bruikbare, met andere woorden digitaal bewerkbare informatie is. In plaats daarvan moet de relevante informatie van het verzoek „Wijzig het volgende onderdeel op deze manier” apart beschikbaar zijn en aan het bijbehorende onderdeel in het PLM-systeem worden gekoppeld. Pas dan kunnen er verbanden worden gelegd. Het opsommen van de afzonderlijke wijzigingsregels in het verzoek alleen is hiervoor niet voldoende. Verder moeten de wijzigingsgegevens ook het wijzigingsproces zelf in gang zetten. Hiervoor moet de digitale informatie over de gewenste wijziging aan de wijzigingsdocumenten worden gekoppeld.

Binnen PLM wordt het e-mailen van een taak en het toevoegen van een bijlage met de betreffende componenten niet als een digitaal proces beschouwd. De opdracht moet worden toegekend via de PLM-software in de vorm van een taakmap die slechts één versie van elk document bevat. Alle productgegevens en -documenten die betrekking hebben op de verandering worden vervolgens met behulp van de veranderingsflow in het PLM-systeem bewerkt en verwerkt. Een PLM-systeem als Product Data Backbone is een voorwaarde voor een dergelijk veranderingsproces, omdat het direct gekoppeld is aan productgegevens die in het hele bedrijf ontstaan. Alleen op deze manier kan de verandering end-to-end worden beheerd vanaf de klacht via veranderingsmanagement naar ontwikkeling, of kan met een druk op de knop een digitale informatietweeling worden aangemaakt vanuit een machine- en levensloopmap.

Deze twee scenario’s laten zien wat een echt digitaal proces is. Er is pas sprake van end-to-end digitalisering als een bedrijf informatie uit CAD, ERP en PLM digitaal beschikbaar stelt en ervoor zorgt dat deze direct door andere systemen verwerkt kan worden. Informatie moet dus digitaal zonder menselijke interactie gebruikt kunnen worden en activiteiten en processen aansturen. Dit wordt digitaal impactmanagement genoemd. De succesvolle digitalisering van processen in technische bedrijven is niet mogelijk zonder een geschikt digitaal platform. Een Product Data Backbone is hiervoor bij uitstek geschikt.

Een bedrijf moet hiervoor de nodige IT-technische voorwaarden scheppen. Drie systemen zijn voor de digitalisering van essentieel belang: het ERP-systeem (met SCM, Business Intelligence en onderhoud) voor het koppelen van productie, finance, verkoop en service, de Office-systemen inclusief intranet, Portal en CRM en de PLM-software voor productontwikkeling en -beheer – de Product Data Backbone.

8.3 SysteemengineeringDe brug tussen businessmodellen, productontwikkeling en productbeheer

Om steeds slimmere mechatronische systemen te ontwikkelen, is een nauwe samenwerking tussen alle betrokken afdelingen vereist. Het is niet de bedoeling en ook niet mogelijk om bij het ontwerpen van een nieuwe product of bij het doorvoeren van fundamentele wijzigingen al te bepalen welke functies met welke technologie worden gerealiseerd. Veel belangrijker is het maken van een nauwkeurige functionele beschrijving van een product, zodat iedereen die betrokken is bij de ontwikkeling, de productie en de verkoop weet wat er moet gebeuren. Dit is de taak van systeemengineering.

Systeemengineering staat aan de basis van Product Lifecycle Management en is nauw met alle stappen van het PLM-proces verweven. Functionele beschrijvingen die helemaal los staan van het mechanisch, elektronisch en softwareontwerp gaan een steeds belangrijkere rol spelen en vormen de kern van elke Industry 4.0-strategie.

Bij de ontwikkeling van producten moet het businessmodel toenemend het uitgangspunt vormen. Hiervoor moet het businessmodel aan de ontwikkelactiviteiten in de verschillende afdelingen worden gekoppeld. Dit is de opgave van systeemengineering dat hierbij een overkoepelende functie heeft. Het aandeel software en elektronica in producten groeit steeds verder met als gevolg een toenemende druk van de markt om zulke componenten aan te bieden. De groeiende behoefte aan goede waardeproposities vormt de drijvende kracht achter systeemengineering. Dankzij systeemengineering worden productlevenscycli korter en ontwikkelprocessen dynamischer.

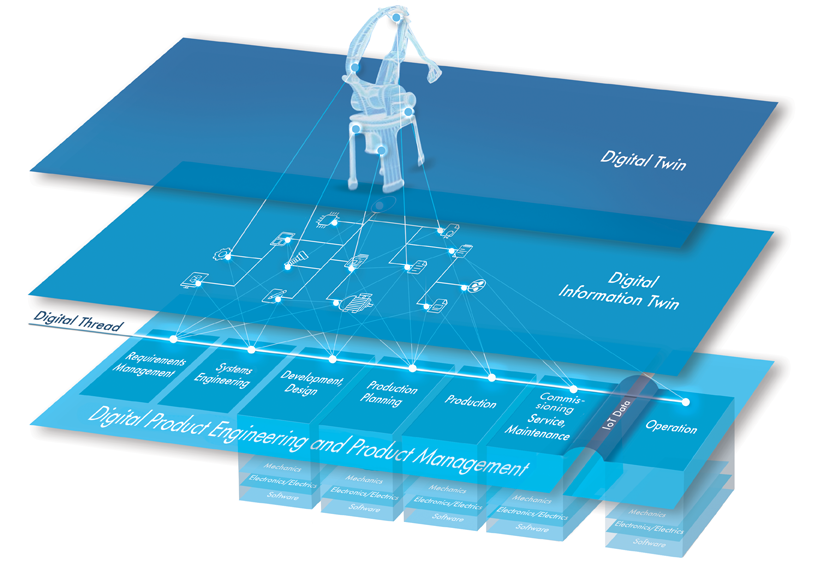

8.4 Digitale informatietweelingDe combinatie van digitale tweeling en digitale informatietweeling

De structuren van machines en installaties worden steeds complexer. Digitalisering en Industry 4.0 zorgen voor een toename van het aandeel elektronische componenten en software ten opzichte van mechanische onderdelen. Wanneer alle gegevens van deze onderdelen en componenten gedurende de totale levenscyclus van een product in een Product and Document Lifecycle Management-systeem (PDM/PLM-software) worden verzameld, ontstaat er een exacte digitale informatietweeling van de aan de klant geleverde machine.

Dynamische digitale weergaves van objecten winnen onder de naam ‘digitale tweeling’ steeds meer aan bekendheid. Binnen de machinebouw staat het concept van digitalisering al enige tijd centraal in de discussies rond Industry 4.0. De digitale tweeling is een weergave van een proces, een product of een dienst en verbindt de echte wereld met de virtuele. Sensoren die aan fysieke objecten zijn gekoppeld, sturen gegevens naar de digitale tweeling die ze op zijn beurt verwerkt en analyseert. Door een nauwkeurige bewaking van de systemen worden eventuele fouten beter gedetecteerd en problemen voorkomen nog voor ze ontstaan.

Technisch gezien is het nog erg lastig om complete digitale tweelingen te genereren. Het concept staat daarom nog in de kinderschoenen. De meeste bedrijven die met digitale tweelingen werken, monitoren hoofdzakelijk losse onderdelen van een machine om bijv. voorspelbaar onderhoud te kunnen doen. De technische basis voor een digitale tweeling is een geïntegreerd digitaal platform dat productrelevante documenten en informatie met elkaar verbindt en deze gedurende de gehele levenscyclus van het product beschikbaar maakt.

De machine- en levenscyclusmap als afspiegeling van de digitale tweeling

Wel goed realiseerbaar is een digitale informatietweeling. Dit is een levenscyclusmap van een product of machine. Hij is gebaseerd op de technische structuur van alle elementen en verzamelt op een centrale plek alle informatie die relevant is voor het ontwikkelen en beheren van het product. In de levenscyclusmap worden gedurende de totale levenscyclus van de machine productgegevens en documenten per klant of project verzameld. Als digitale informatietweeling weerspiegelt hij exact de geleverde machine.

Dit is bijvoorbeeld belangrijk om regelmatig terugkerende storingen in verband te brengen met de kwaliteit van een product. Welke pomp en welke motor zitten er in de machine? Wat is er al allemaal gewijzigd aan deze motor? Welke softwareversie wordt er voor de aandrijving gebruikt? Waar wordt de bijbehorende beschrijving bewaard? Digitale documentatie die volledig en met één druk op de knop kan worden opgevraagd, biedt veel voordelen bij het analyseren en beoordelen van storingen. Bovendien kan de fabrikant automatisch documentatie genereren en deze relateren aan de oorspronkelijk gestelde eisen of de resultaten van wijzigingen analyseren.

Volgend hoofdstuk:

Vooruitgang en ontwikkeling

→