Sistema PDM

“Nell’industria manifatturiera il PDM è un software per la raccolta ed organizzazione di file nelle varie fasi di ideazione, progettazione ed a volte produzione ed obsolescenza di un bene. Solitamente è correlato ai prodotti di creazione documentale come i CAD (Computer Aided Design) per quanto concerne la documentazione tecnica e gli applicativi di front office per la manualistica o documentazione testuale legata al ciclo di vita del prodotto stesso”. (fonte: Wikipedia).

La tipologia di software dei sistemi PDM è nata in risposta all’inadeguatezza della gestione dei disegni semplice con un un sistema di gestione dei dati CAD. La ragione: impianti e macchinari non possono essere rappresentati semplicemente solo sotto forma di disegni tecnici. Essi devono essere integrati da tutte le informazioni che accompagnano e documentano un prodotto in ogni fase del processo di sviluppo e produzione. Uno dei problemi più grandi della semplice gestione dei disegni e dei modelli CAD è stato il drastico aumento dei volumi di dati dei prodotti.

Inoltre, la crescente complessità dei prodotti ha accresciuto anche l’interconnessione dei dati di prodotto, rendendo imperativo l’elaborazione di nuovi concetti per gestire queste enormi quantità di dati di prodotto.

Contenuti per Sistema PDM

3.1 Product Data Management (PDM)Molto di più di una semplice gestione dei disegni

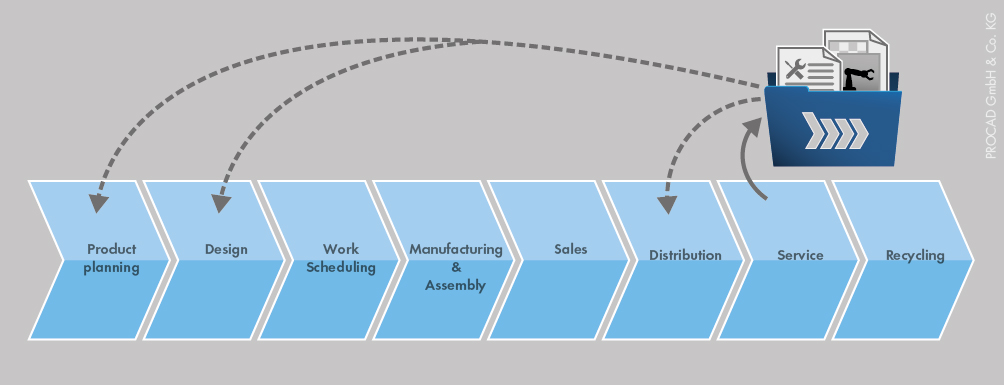

Nella catena evolutiva della gestione delle informazioni in ambiente tecnico, il Product Data Management rappresenta il passo successivo alla gestione semplice dei dati CAD. Mentre in quest’ultimo caso si tratta solamente di memorizzare e recuperare i dati CAD, nel Product Data Management occorre collegare tra loro disegni, documenti e distinte base integrandoli nei sistemi ERP, di workflow o di gestione documentale (DMStec). Il Product Data Management contiene dunque tutte quelle informazioni necessarie alla descrizione di un prodotto, da CAD, ERP e PLM. Il suo compito è quello di memorizzare e gestire i risultati della creazione e della gestione del prodotto sotto forma di dati e documenti e di renderli disponibili lungo tutto il ciclo di vita del prodotto. PDM è quindi molto di più di una semplice gestione dei disegni.

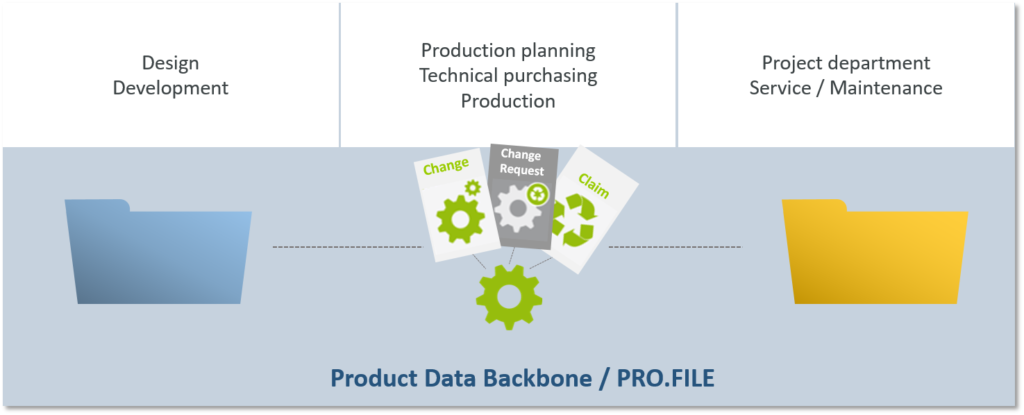

Con il software PDM, lo scambio dei dati delle distinte base tra il sistema CAD ed il sistema ERP avviene in modo automatico e sicuro, evitando l’inserimento manuale nel software ERP. I componenti acquistati e di progettazione vengono anch’essi sincronizzati automaticamente. La condivisione dei dati, guidata e monitorata a livello centrale mediante il sistema PLM, avviene sulla base di regole flessibili e personalizzabili. PRO.FILE fa da ponte tra ERP, CAD e PDM. L’azienda dispone di un database unitario in quanto tutte le informazioni relative al prodotto non vengono gestite separatamente nella creazione del prodotto e nella gestione del progetto, nella manutenzione, nello sviluppo e nella produzione, ma sono gestite a livello interdipartimentale. ll reparto progettazione potrà, all’occorrenza, accedere nel sistema ERP ai dati base del fornitore o del materiale direttamente dalla propria postazione. Le possibilità di errore diminuiscono drasticamente, consentendo all’azienda di ridurre la progettazione di costosi e inutili duplicati.

3.2 I sistemi ERPUna visione unificata dei componenti meccanici ed elettronici

I reparti di sviluppo e progettazione lavorano tradizionalmente con il loro software CAD e memorizzano i dati di prodotto nel relativo sistema di gestione dei dati CAD (ad esempio AutoCAD, Autodesk Inventor, Creo, Solid Edge o Solidworks). Vi sono poi i reparti che si occupano di preparazione del lavoro, acquisti, disposizioni e produzione che gestiscono le loro informazioni nel sistema ERP Nell’interfaccia di entrambi i sistemi IT possono essere adoperati i sistemi PDM/PLM che, utilizzati come Product Data Backbone, integrano ERP e CAD e sincronizzano i dati tra questi due mondi.

L’integrazione con ERP dei sistemi CAD e PDM (e in un’ulteriore fase anche del PLM) consiste in sostanza nello scambio e nel trasferimento al sistema ERP di dati base articolo, strutture di prodotto (assiemi), distinte base e relativi documenti coinvolti nello sviluppo di prodotti meccanici, elettrici ed elettronici. Le distinte base di ingegneria meccanica ed elettrica confluiscono nel sistema ERP in un’unica distinta base meccatronica. In questo modo si evita automaticamente, ad esempio, che un comando presente sia tra i componenti meccanici che elettrici, venga ordinato due volte o non venga acquistato affatto.

Viceversa, attraverso PDM/PLM il reparto di sviluppo o progettazione può avere accesso alle informazioni nel sistema ERP, ad esempio sui prezzi o sulle disponibilità a magazzino di determinati articoli da acquistare. Un aspetto importante questo, quando, ad esempio, l’ufficio acquisti ha negoziato condizioni specifiche con un fornitore. I progettisti devono esserne al corrente. Con l’integrazione di CAD, ERP e PLM, questo tipo di informazioni sono immediatamente disponibili per tutti gli interessati. Con l’integrazione CAD-PDM/PLM-ERP, l’ufficio acquisti si accerta che parti selezionate, oggetto di determinati accordi tra azienda e fornitore, vengano utilizzate anche nella progettazione.

“In passato le distinte base venivano realiz-zate in Excel inserendo manualmente in ERP i componenti. Nel caso di macchinari complessi, questo comportava un lavoro enorme. Oggi è tutto completamente au-tomatizzato”.

(Johann Bierl, Operations Manager, Maschinenfabrik Herbert Meyer)

Supremazia dei dati – Quale sistema prende il comando?

Quando tutte le informazioni specifiche del prodotto sono condivise, sorge il dubbio sulla supremazia dati. Chi assegna i numeri di articolo o i master number dei materiali? In quale sistema sono memorizzati i dati anagrafici dell’articolo e delle parti? Dove vengono gestite le distinte base? Nel sistema CAD e PDM, dove vengono sviluppati i componenti, oppure nella soluzione ERP, dove vengono memorizzati tutti i dati relativi alla produzione e agli acquisti e in cui convergono costi e piani di lavoro?

L’esperienza dimostra che la maggior parte delle aziende condivide la responsabilità tra lo sviluppo / progettazione e la pianificazione della produzione. Di conseguenza, i numeri di materiale possono essere scelti liberamente. I sistemi si limitano a sincronizzare i numeri assegnati. Questa è la cosa logica da fare perché lo scopo è quello di semplificare i processi.

Il processo controlla dove e quando sono necessari quali dati. Non importa dove sono archiviati questi dati. I reparti specializzati forniscono i dati e il reparto IT li aiuta a consolidare le procedure di raccolta e sincronizzazione dei dati. Implementando processi più veloci e sicuri ed evitando duplicati, le aziende sono in grado di tagliare significativamente i costi.

3.3 La sincronizzazione dei datiI dati di prodotto non devono seguire una strada a senso unico, ma devono essere scambiati in modo bidirezionale

La gestione separata dei dati di prodotto e il trasferimento manuale delle informazioni tra vari sistemi IT sono una costante fonte di errore, con conseguente necessità di interventi ripetuti e costi inutili. Questi contrattempi possono essere evitati mantenendo la coerenza dei dati e garantendo la sincronizzazione automatica tra i diversi sistemi IT. Per le aziende tecniche, la sfida più grande è proprio come sincronizzare i dati base articolo, le distinte base e i dati di progetto tra il reparto di progettazione e produzione. Il primo passo è chiarire quali dati devono essere scambiati tra il software CAD, il sistema ERP e una soluzione intermedia PDM/PLM e come progettare le interfacce.

Le aziende manifatturiere che non garantiscono una corretta sincronizzazione assisteranno all’arresto dei loro flussi di lavoro. Le cause più comuni: distinte dei materiali imprecise, disegni obsoleti o parti acquistate non comunicate in tempo utile al reparto acquisti. Quando la pianificazione del fabbisogno di materiali viene fornita con informazioni inesatte e incomplete, gli errori sono inevitabili. Ciò si traduce nel dover tornare al piano di produzione per rielaborare e talvolta anche riprogettare nuovi pezzi, problemi tipici nella collaborazione tra progettazione e produzione e motivo di tensioni tra i reparti di un’azienda.

Al centro della sincronizzazione dei dati vi è il trasferimento al sistema ERP dei dati base articolo, delle strutture di prodotto (assiemi), delle distinte base e dei documenti generati durante le fasi di sviluppo meccanico, elettrico ed elettronico. È qui che le distinte base di ingegneria meccanica ed elettrica sono aggregate in una BOM meccatronica condivisa. Ciò impedisce automaticamente agli acquirenti di ordinare due volte componenti come i motori di trasmissione, che possono essere visti sia come componenti meccanici che elettrici, o di non ordinarli affatto.

Trasferimento bidirezionale dei dati

Disegni e documenti di produzione obsoleti sono il tipico ostacolo ad una produzione senza errori. Essi possono essere evitati avendo sempre un solo disegno disponibile in un formato PDF, PDF / A o TIF neutro a cui è possibile accedere istantaneamente da tutti i reparti. Questo è esattamente ciò che fa una soluzione PLM: garantire che i disegni e gli altri documenti creati durante la fase di progettazione siano disponibili nel sistema ERP.

Lo stesso vale per il contrario: i dipendenti che lavorano nello sviluppo possono accedere alle informazioni trovate nel sistema ERP, come prezzi o disponibilità a magazzino di articoli acquistati. Se, ad esempio, il reparto addetto agli acquisti tecnici ha negoziato uno sconto con un fornitore di motori, i progettisti devono sapere che prevedibilmente saranno utilizzati questi componenti mediante l’integrazione CAD/ERP. Il sistema PDM/PLM PRO.FILE, ad esempio, esegue questa operazione avvalendosi di un sistema a semaforo per le parti acquistate: giallo indica le parti che possono essere utilizzate, verde le parti consigliate e rosso le parti che non devono essere utilizzate.

3.4 Le distinte baseDistinte base coerenti – sincronizzazione automatica – processi di produzione per-fetti

“Una distinta base è l’elenco di tutti i componenti, sottoassiemi, semilavorati e materie prime necessari per realizzare un prodotto“ (Fonte: Wikipedia)

Distinte base coerenti sono una premessa necessaria per una produzione corretta. Pertanto, le distinte base nel sistema ERP dovrebbero presentare la stessa struttura presente in ambiente CAD/PDM/PLM evitando così di generare doppioni grazie ad una sincronizzazione automatica tra progettazione, produzione e ufficio commerciale di dati base articoli, distinte base e dati di progetto. Documenti comuni coerenti e il loro allineamento automatico consentono alle imprese di evitare errori e ulteriore lavoro con aggravio dei costi.

Il software PDM/PLM di PRO.FILE, sincronizzando i due sistemi IT, trasferisce automaticamente le distinte base da CAD e PDM ad ERP. Con PRO.FILE esse possono essere confrontate in automatico – come avviene per i dati base articolo – quando sono presenti in forme diverse come distinte base di progettazione, set di montaggio e distinte base per quantità di riferimento. Il sofware PDM/PLM funge dunque da centro dati nella gestione dei dati di base tra i dipartimenti responsabili di sviluppo, acquisti, produzione, vendita e assistenza.

3.5 La gestione dei componentiSincronizzazione automatica dei dati base articolo senza programmazione

La sincronizzazione dei dati base articolo è un elemento chiave nell’integrazione ERP del Product Data Management (PDM/PLM). Dati base articolo coerenti sono essenziali in azienda per flussi di lavoro corretti e trasversali e producono una sostanziale riduzione dei costi. Il sistema PDM/PLM trasmette i dati base articolo in automatico dal reparto sviluppo a quello della preparazione del lavoro, dalla produzione agli acquisti. In cambio questi dipartimenti forniscono allo sviluppo i componenti standard e di altri fornitori selezionati. Il software PLM provvede ad un confronto automatico della denominazione e delle specifiche nella gestione dei dati di base onde evitare che determinati componenti e assiemi vengano denominati nella produzione in un altro modo rispetto al reparto che si occupa della preparazione del lavoro. Il risultato è una gestione accurata e coerente dei componenti.

Da alcune ricerche è emerso che con la trasmissione automatica dei dati base articolo da CAD a PDM/PLM e ERP e la riduzione dei doppioni dei componenti acquistati, in un anno si può risparmiare circa il 10% di nuovi componenti. Se si moltiplica per il costo mediamente speso per la manutenzione di un set di dati nel sistema ERP (impianto di fornitori, attribuzione di numero di articolo e identificatore, processi di armonizzazione) e si aggiungono i costi per acquisto, controllo all’arrivo della merce e fatturazione, un’azienda di media grandezza del settore manifatturiero può risparmiare in un anno importi considerevoli grazie alla sincronizzazione dei dati base articolo.

Per uniformare i dati base articolo non è sufficiente lo scambio quasi incontrollato dei dati mediante tabelle di Excel o file ASCII. Per una sincronizzazione precisa sono necessari una gestione dei processi aziendali trasparente e la documentazione del processo di scambio (Monitoring).

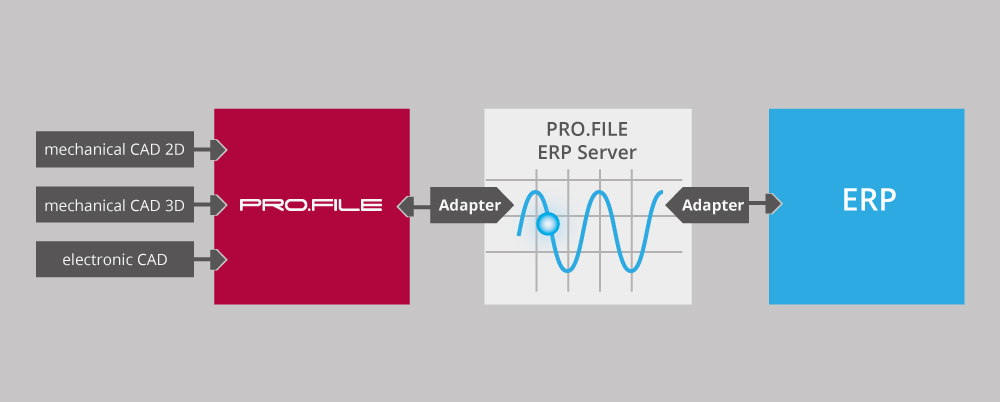

Ad esempio, il sistema PDM/PLM PRO.FILE si basa su degli standard e utilizza l’ERP Server PRO.FILE per la sincronizzazione dei dati base articolo. I dati vengono consegnati dal contesto CAD mediante un adattatore e trasmessi ad ERP (e viceversa) mediante un adapter Microsoft BizTalk. .

Senza necessità di programmazione, nel sistema PDM/PLM è possibile così

- associare caratteristiche degli articoli dal sistema CAD, come AutoCAD, Autodesk Inventor, Creo, Solid Edge o Solidworks alle rispettive caratteristiche dei materiali ERP.

- stabilire la logica di processo della programmazione della trasmissione dati.

Ciò riduce considerevolmente gli oneri del progetto.

Fig.: Sincronizzazione dei dati base articolo

3.6 CAD e PDMGestione dei dati di prodotto a livello aziendale per una immissione più rapida sul mercato

In origine, per gestione dei dati CAD s’intendeva la memorizzazione e il richiamo di dati CAD che sono appunto i valori critici di un’azienda. Oltre a modelli CAD, disegni e distinte base, rientrano in questo ambito tutte le informazioni legate al CAD quali specifiche, calcoli, note di produzione (programmi CN), piani di lavoro, informazioni di assemblaggio e molto altro ancora.

Non si trattava di archiviare semplicemente tali dati in un file system, ma di farlo in modo organizzato e ben strutturato. Diversamente, è impossibile gestire in maniera efficace prodotti tecnicamente avanzati e commercializzarli in tempi rapidi. Nei modelli CAD e relativi dati e nei documenti sono contenute tutte le informazioni sul prodotto e il know-how progettuale e tecnico di un’azienda. Esse devono essere rese accessibili al suo interno a livello globale.

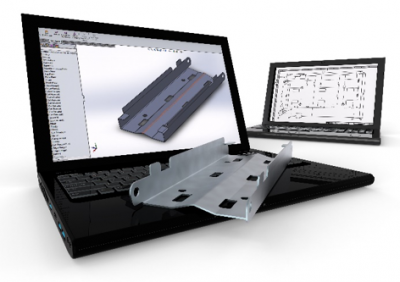

Qualsiasi approccio ad una gestione professionale dei dati di prodotto nel settore manifatturiero richiede l’integrazione parallela di sistemi CAD (come AutoCAD, Autodesk Inventor, Creo, Solid Edge o Solidworks) e PDM. Soprattutto i prodotti tecnicamente avanzati non possono più essere sviluppati efficacemente e immessi tempestivamente sul mercato senza l’integrazione del CAD nel sistema PDM/PLM.

Il know-how sul prodotto di un’azienda è contenuto essenzialmente nei modelli CAD e nei relativi dati e documenti. Questa conoscenza dei reparti sviluppo e progettazione deve essere messa a disposizione anche degli altri settori aziendali. Con l’integrazione di CAD, ERP e PLM i dipendenti di tutti i reparti possono accedere a queste informazioni se in possesso delle adeguate autorizzazioni. A prescindere dal tipo di sistema CAD ed ERP, tutti i dati (modelli CAD, disegni di produzione e di assemblaggio, programmi CN, dati base articolo, distinte base o documenti con grafici, testi o tabelle di calcolo) sono archiviati al sicuro nella banca dati del sistema PDM. Ciò garantisce che tutti i dati di prodotto siano sempre aggiornati e coerenti tra i vari reparti e all’interno di essi.

I vantaggi del PDM nella gestione dei dati CAD (ad esempio AutoCAD, Autodesk Inventor, Creo, Solid Edge o Solidworks):

- Archiviazione sicura e accesso protetto alle informazioni sui prodotti

- Memorizzazione di tutte le informazioni prodotto a prescindere dai sistemi di authoring utilizzati nei campi di M-CAD, E-CAD, elettronica, Office, e-mail

- Informazioni consolidate per creare file clienti, della macchina e del ciclo di vita

- Disposizione automatica di disegni validi a scopo di fabbricazione

- Sincronizzazione automatica dei dati base articolo e delle distinte base tra progettazione/sviluppo e pianificazione del lavoro/produzione/assistenza

3.7 La meccatronicaUn database comune per la collaborazione interdisciplinare

Oggi qualsiasi parte di un macchinario richiede componenti di elettronica ed elettrotecnica e riceve istruzioni di comando elettroniche. I prodotti meccatronici, come il pannello di comando di un braccio robotico, contengono gruppi meccanici, componenti elettrici e di frequente anche circuiti elettronici basati su software. Si aggiungono inoltre anche parti idrauliche e pneumatiche. Questo crea un alto livello di complessità dei sistemi meccatronici che possono funzionare correttamente solo se tutti i singoli aspetti sono perfettamente armonizzati. Oggi la meccatronica diventa sempre più importante per gli ingegneri meccanici e gli impiantisti. Per il sistema PDM/PLM ciò significa che non solo gli elementi meccanici, ma anche quelli del settore elettrotecnico ed elettronico devono essere gestiti in un database CAD (Multi-CAD) comune.

Il superamento di divari profondi

Il divario tra meccanica e elettronica è profondo in quanto i due settori seguono schemi e metodi diversi. Ci sono strutture di prodotto e di dati diverse e sistemi di authoring e strumenti di archiviazione dei dati separati. Poiché, inoltre, i tempi di lavoro di meccanica ed elettronica non coincidono, non è sempre facile arrivare ad un’armonizzazione. Per questo l’interazione tra i sistemi MCAD ed ECAD rappresenta ancora una grande sfida. Gli ingegneri di sviluppo scambiano dati tecnici, dati riguardanti le lunghezze di cablaggio o l’assegnazione dei connettori con l’aiuto di tabelle di Excel o via e-mail.

Il sistema PDM/PLM crea un ponte controllando i flussi dei dati di prodotto e di informazione al di là dei confini aziendali. Utilizzato come Product Data Backbone, esso riunisce in una distinta base comune tutti gli elementi di un prodotto del settore meccanico, elettrotecnico, elettronico, idraulico, pneumatico o del software. Inoltre, memorizza i documenti in una banca dati comune rendendoli disponibili mediante un’interfaccia utente. In questo modo questi sistemi garantiscono una manutenzione corretta e trasversale che va dallo sviluppo ai processi nella amministrazione, fino al trasferimento dal sistema PDM/PLM nel sistema ERP.

Nella progettazione di un alloggiamento, un progettista di meccanica può dedurre le planimetrie dallo sviluppo di elettronica. Ingegneri elettronici conoscono le misure e i punti di foratura dell’alloggiamento nel quale deve essere montato un circuito stampato. Un aspetto molto importante questo, soprattutto quando il team lavora a distanza. Il software PDM/PLM di PRO.FILE mette a disposizione un database comune necessario ad una cooperazione interdisciplinare in ambito meccatronico!

3.8 ROI CalculatorQuando l’uso di un sistema DMS/PDM/PLM è un buon investimento?

È un compito difficile valutare se conviene veramente investire in soluzioni DMS/PDM/PLM. Molteplici le variabili che entrano in gioco: numero di progettisti, totale dei componenti di nuova progettazione e costo medio, calcolo del numero di riutilizzi, varianti/nuovi pezzi acquistati ogni anno e costi medi. Influisce sulla scelta di acquisto di un PLM anche quante distinte base vengono inserite manualmente in una settimana (tenendo conto della tariffa oraria), quante modifiche vengono apportate settimanalmente e quanto impegno esse comportano ad ogni intervento.

È per questo che PROCAD ha messo a disposizione online un ROI Calculator sulla pagina https://profilemulti.wpengine.com/en/roi-calculator-procad/ dove, chi interessato, potrà inserire i propri dati. L’assistenza gratuita di PROCAD aiuterà a fare una valutazione sulla redditività soprattutto quelle aziende che desiderano accertarsi quale e quanto supporto offrono i sistemi PLM, dove i processi possono essere migliorati e se gli effetti prodotti rispondono alle aspettative. PROCAD ha alle spalle un’esperienza di oltre 1.000 progetti portati a termine con successo ed è quindi in grado di fare una stima realistica sull’utilità del sistema PLM consentendo alle aziende di prendere una decisione su basi solide.

Prossimo capitolo:

Sistema DMStec

→