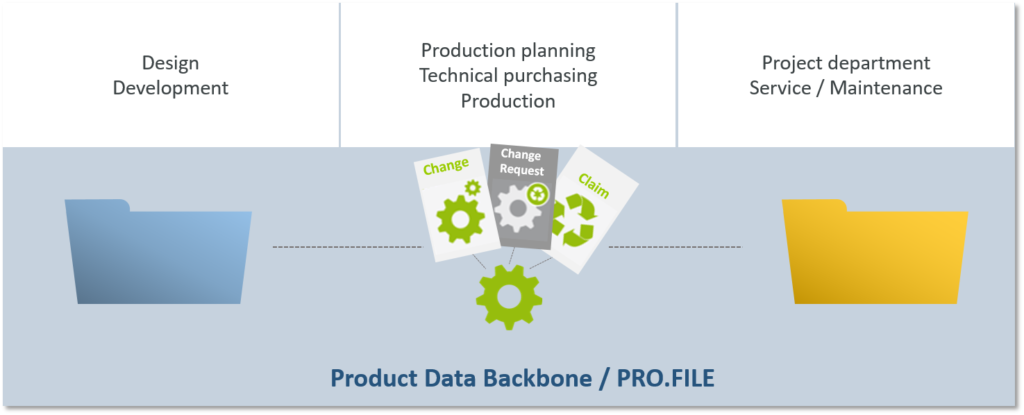

Il Product Data Backbone fornisce una base per il consolidamento di dati e documenti relativi ai prodotti di tutti i reparti e sistemi. Ecco perché l’approccio PLM generale consiste nell’integrare tutti i sistemi IT (ERP, CAD e PDM / PLM) relativi al ciclo di vita del prodotto e creare una piattaforma centrale di informazioni. Così facendo, le aziende hanno una base che consente loro di elaborare in modo trasparente e digitale le informazioni in qualsiasi processo successivo. Nel sistema PLM confluiscono dati di prodotto e documenti in forma digitale mettendoli in relazione l’uno con l’altro. Tutti i settori vengono considerati nel loro complesso per tutto il ciclo di vita. È dunque fondamentale avere un unico pannello per controllare tutte le dipendenze in caso di modifiche, rendendo tutti consapevoli di qualsiasi relazione diretta e funzionale. Il Product Data Backbone diventa così la struttura portante di tutte le informazioni digitali relative ai prodotti e un requisito necessario per consentire ad un’azienda tecnica d’implementare la propria strategia di digitalizzazione e definire nella produzione e gestione del prodotto processi digitali in modo permanente.

Product Data Backbone

Il Product Data Backbone fornisce una base per il consolidamento di dati e documenti relativi ai prodotti di tutti i reparti e sistemi. Ecco perché l’approccio PLM generale consiste nell’integrare tutti i sistemi IT (ERP, CAD e PDM / PLM) relativi al ciclo di vita del prodotto e creare una piattaforma centrale di informazioni. Così facendo, le aziende hanno una base che consente loro di elaborare in modo trasparente e digitale le informazioni in qualsiasi processo successivo. Nel sistema PLM confluiscono dati di prodotto e documenti in forma digitale mettendoli in relazione l’uno con l’altro. Tutti i settori vengono considerati nel loro complesso per tutto il ciclo di vita. È dunque fondamentale avere un unico pannello per controllare tutte le dipendenze in caso di modifiche, rendendo tutti consapevoli di qualsiasi relazione diretta e funzionale. Il Product Data Backbone diventa così la struttura portante di tutte le informazioni digitali relative ai prodotti e un requisito necessario per consentire ad un’azienda tecnica d’implementare la propria strategia di digitalizzazione e definire nella produzione e gestione del prodotto processi digitali in modo permanente.

Contenuti per Product Data Backbone

- 5.1 La piattaforma digitaleFonte di informazioni per l’intero ciclo di vita del prodotto

- 5.2 Product Engineering e Product ManagementIl passo verso il ‘Digital Product Engineering’

- 5.3 Collegamento digitale delle informazioniLa comunicazione tra meccanica, elettronica e sviluppo del software è fondamentale

- 5.4 Digital ThreadIl Digital Thread è il filo che collega la produzione allo sviluppo

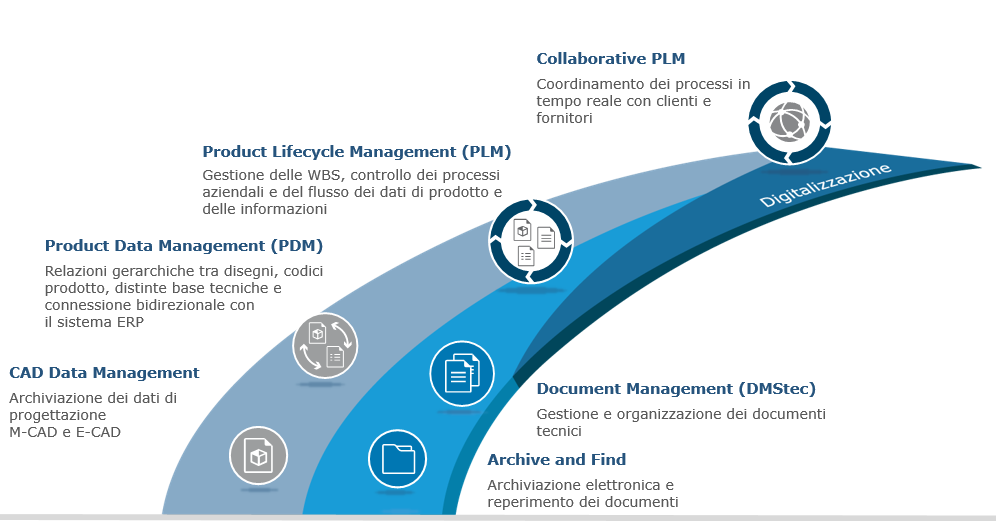

5.1 La piattaforma digitaleFonte di informazioni per l’intero ciclo di vita del prodotto

Simile alla spina dorsale di un essere umano, il Product Data Backbone fornisce costantemente ai diversi reparti e sedi di un’azienda le informazioni generate dal ciclo di vita del prodotto attraverso una piattaforma digitale e senza cambio d’interfaccia. È importante che tutte le informazioni rilevanti per la creazione e la gestione del prodotto siano correlate a livello digitale modellando le loro dipendenze. Questo è l’unico modo per avviare digitalmente i flussi di lavoro. Il progettista può essere ad esempio informato dell’insuccesso di un test eseguito su un assieme da lui creato oppure l’editor tecnico viene informato sulla necessità di rettificare la documentazione a seguito delle modifiche apportate a una parte.

Le persone coinvolte nel flusso di lavoro non sono constrette a cercare i loro documenti da varie fonti, ma riceveranno informazioni complete e valide attraverso le informazioni di riferimento fornite dal Product Data Backbone.

Una soluzione PDM / PLM per la gestione del ciclo di vita del prodotto fornisce le basi su cui costruire tale Product Data Backbone. In esso, CAD (ad es. AutoCAD, Autodesk Inventor, Creo, Solid Edge, NX o Solidworks) e il sistema di gestione dei dati di prodotto (sistema PDM), combinati con un sistema di gestione dei documenti tecnici (DMStec), formano una piattaforma digitale unificata progettata per favorire la collaborazione a livello interaziendale e utilizzata come sistema PDM / PLM in tutta l’azienda.

5.2 Product Engineering e Product ManagementIl passo verso il ‘Digital Product Engineering’

ll ciclo di vita di un prodotto inizia con la sua realizzazione, indipendentemente dal fatto che si tratti di pompe, motori, componenti di una macchina speciale o di una grande struttura tecnica nella sua interezza. Adattare e migliorare le esistenti componenti di base di un prodotto testate per soddisfare le esigenze specifiche dei clienti fa parte della vita quotidiana di molte aziende tecniche. Il punto essenziale qui è sfruttare tutti quei modelli che sono stati già creati altrove. Per migliorare i processi di ingegnerizzazione del prodotto, tra le altre cose, occorre ottimizzare il coordinamento tra le diverse discipline coinvolte, cioè tra i campi della meccanica, dell’ingegneria elettrica, dell’elettronica e dello sviluppo del software. Ciò a sua volta significa che le aziende tecniche necessitano di una conoscenza integrata delle dipendenze delle informazioni disponibili, rappresentata dalle numerose informazioni generate sul prodotto in aree gestionali adiacenti. Questo è un primo passo verso il ‘Digital Product Engineering’.

I numerosi documenti che vengono creati insieme ai flussi di lavoro delle aziende incentrate sui prodotti vengono in genere gestiti separatamente. I dati CAD generati durante lo sviluppo del prodotto sono memorizzati nei sistemi PDM. Le soluzioni ERP / SCM che supportano i processi di produzione e logistica di un’azienda hanno la propria gestione documentale, come anche le applicazioni CRM che facilitano la comunicazione con il cliente. Inoltre, le soluzioni DMS convenzionali vengono spesso utilizzate per controllare parti del flusso di documenti. La mancanza di un singolo sistema integrato è una ricetta sicura per conflitti e interruzioni. Il modo più ragionevole per affrontare questo è creare un contesto comune per tutte le informazioni / documenti relativi al prodotto. L’approccio migliore consiste nell’istituzione di un singolo Product Data Backbone.

Il servizio continuo sta diventando sempre più parte del prodotto stesso. Più il prodotto è personalizzato, più è importante che il produttore abbia accesso immediato alle informazioni e ai documenti relativi ad esso. Per descrivere questo, oggi si parla di gestione digitale dei prodotti e di gemello digitale dell’informazione. Le soluzioni PDM / PLM e DMStec consolidano queste informazioni, le strutturano e le rappresentano in base a strutture tecniche come, ad esempio, una struttura di un impianto e gli assemblaggi e le parti installate al suo interno. Se un motore è stato installato più volte in uno o più impianti, la specifica delle prestazioni collegata a quel motore sarà anche collegata ai motori installati negli impianti.

5.3 Collegamento digitale delle informazioniLa comunicazione tra meccanica, elettronica e sviluppo del software è fondamentale

I lavoratori del settore commerciale sono un passo avanti nell’industria manifatturiera, per lo meno per quanto riguarda il lavoro globale nei sistemi software disponibili. Nel loro sistema ERP, essi accedono a livello centrale alle informazioni su tutti i componenti, che siano quelli della meccanica, dell’elettronica o dei componenti software. Essi possono stabilire in qualsiasi momento una correlazione tra i componenti.

Ma nella progettazione/nello sviluppo è proprio questa correlazione che manca, quanto meno là dove non viene utilizzato un PDM/PLM. Il motivo: tutte le informazioni sono disponibili in sistemi diversi, i progettisti MCAD e ECAD e gli sviluppatori di software gestiscono in gran parte da sé le proprie informazioni. Se tuttavia meccanica, elettronica e sviluppo software non comunicano fra loro, non si creano le premesse necessarie per i prodotti digitali. Per questo il collegamento digitale delle informazioni è indispensabile.

Se, ad esempio, un progettista di elettronica decide che un circuito stampato deve essere più largo di cinque centimetri, il progettista meccanico dovrebbe esserne automaticamente informato in modo da adattare l’alloggiamento che lo contiene. I reparti di progettazione progettano prodotti complessi, senza mai venire a sapere, in generale, se successivamente il prodotto incontra il favore della clientela e se funziona come previsto. Raramente ricevono un feedback, o per lo meno esso non giunge alle orecchie del progettista o del product management. L’assistenza ripara piuttosto i guasti singolarmente ad hoc.

La mancata correlazione con i reclami ostacola il riscontro

Se ognuno lavora solo nel “proprio” sistema apportando in esso tali modifiche, questo dialogo viene a mancare. Non vi è un riscontro né esiste un programma che associ i reclami al componente in questione creando una correlazione (per poter analizzare correttamente il reclamo). E invece, per poter correggere il prima possibile eventuali difetti di progettazione, sarebbe estremamente importante avere questo riscontro. Facciamo qualche esempio: un componente montato troppo stretto fa sì che il condensatore diventi sistematicamente troppo caldo oppure una parte che si rompe continuamente e che deve essere riprogettata ogni volta daccapo.

Un’ulteriore conseguenza della mancanza di concertazione è lo sviluppo di doppioni inutili. Spesso essi si creano quando manca una definizione chiara delle competenze, cosa tipica per quei componenti che, per la funzione svolta, rientrano in più lavorazioni. Ne conseguono problemi nella fase di preparazione del lavoro in cui è necessario stabilire in un secondo momento quale parte deve essere utilizzata. Richieste supplementari e accordi a posteriori ritardano il processo di produzione. Se l’errore passa inosservato, nel caso peggiore vengono prodotti doppioni o pezzi difettosi.

Inoltre, per il versionamento di parti di una macchina diventa sempre più importante fare un collegamento con le versioni del software del macchinario. Ma questo oggi non avviene di frequente perché finora il software ha avuto un ruolo relativamente modesto nella progettazione. Con la digitalizzazione nelle aziende tecniche adesso esso è in forte crescita; le percentuali della Value Proposition di un prodotto continuano a spostarsi sempre più in direzione software. Rispetto al modello di dieci anni fa, una macchina consegnata oggi funziona con un software completamente nuovo che ha ben poco in comune con quello di una volta. Il produttore del macchinario deve dunque sapere quale macchina contiene quale software e quando è stata consegnata, altrimenti gli è quasi impossibile effettuare una manutenzione. Né può installare facilmente la versione più recente su un software datato.

Un’azienda manifatturiera dovrebbe sapere quali componenti nei propri prodotti presentano più di frequente dei difetti. Essa dovrebbe essere in grado di valutare come riparare e sostituire con facilità i componenti e in che modo sviluppo e product management possono prevenire l’insorgenza di difetti. Chi trasmette per tempo queste informazioni al responsabile, può programmare correttamente l’assistenza ottenendo, già grazie a questa semplice operazione, un vantaggio sulla concorrenza. L’obiettivo è quello di sviluppare una gestione strategica della manutenzione in base alla quale il pezzo in questione viene sostituito proattivamente in tutte le macchine in uso dal cliente, prima ancora che sia troppo tardi. In questo modo, il produttore mantiene il gradimento del suo livello di assistenza e contiene al minimo il rischio di escussione della garanzia.

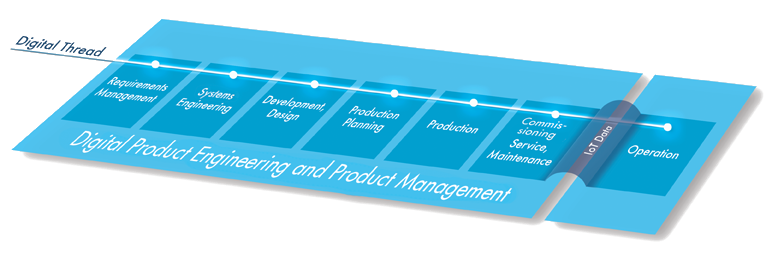

5.4 Digital ThreadIl Digital Thread è il filo che collega la produzione allo sviluppo

Il software consente alle aziende di evitare reclami e incrementare la qualità dei propri prodotti correlando i reclami alle parti progettate. Un Digital Thread collega le informazioni della produzione aziendale allo sviluppo consentendo in questo modo una valutazione degli articoli/dei componenti. Il Product Data Backbone diventa indispensabile per mettere in correlazione il reclamo con il componente in questione. Quindi non si tratta soltanto d’istituire la correlazione con il cliente (cosa che avviene nel sistema CRM), in quanto ciò serve solo al Support. È il progettista, piuttosto, che deve subito essere informato se un determinato pezzo determina una serie di reclami in modo da tenere subito conto dell’errore nei documenti di sviluppo e produzione. Se non ne è informato, involontariamente continua a progettare male quel pezzo. Per l’assistenza ciò si traduce in interventi reiterati per eseguire sempre lo stesso tipo di riparazione.

Inoltre, nel software PDM/PLM, andrebbe istituita anche una correlazione tra componenti progettati e componenti acquistati nel sistema ERP, nei casi in cui essi siano soggetti a guasti e debbano essere sostituiti di frequente. È difficile che queste criticità vengano evidenziate spontaneamente in fase di progettazione, tuttavia sarebbe importante che il progettista venisse informato su eventuali problemi di qualità. Questo gli consentirebbe di progettare un pezzo di ricambio appropriato o promuovere l’acquisto di un pezzo diverso. È per questo che il sistema PDM/PLM ha bisogno di un’interfaccia bidirezionale con il sistema ERP. Essa permette di scambiare le informazioni in modo bidirezionale creando il collegamento desiderato.

Le aziende che vogliono essere in grado di analizzare i servizi forniti per ogni articolo dovrebbero anche prendere in considerazione l’ipotesi di istituire un processo controllato di modifica e perfezionamento. In questo modo, inserendo in un contesto comune parti di progettazione, parti acquistate e reclami, viene creato un filo digitale all’interno dell’azienda. Questo Digital Thread collega le informazioni provenienti dalla produzione in corso con lo sviluppo. Attenendosi a questo percorso digitale si assiste rapidamente a riduzioni significative della frequenza delle chiamate di servizio. I servizi ad hoc vengono sostituiti con misure preventive che possono essere pianificate in anticipo (manutenzione). Le aziende possono elevare la qualità del servizio, mantenere più facilmente alto il loro livello e aumentare la qualità dei prodotti riducendo il numero di parti difettose.

Mediante l’uso di un Product Data Backbone centrale che integra i dati di prodotto e le relative informazioni provenienti da tutte le discipline esistenti (MCAD, ECAD, sviluppo software) collegandoli in modo logico, si riesce a individuare un linguaggio comune tra i vari settori di meccanica, elettronica e sviluppo software. Ciò consente di realizzare un collegamento digitale delle informazioni. Grazie al collegamento si può creare la correlazione desiderata tra tutti i componenti, indipendentemente se essi provengono dal settore meccanico, elettronico o del software. È evidente quando e quale pezzo. in quale versione e in quale progetto, è stato smontato e riutilizzato. Una volta creata tale evidenza e una volta definite con chiarezza le competenze tra le discipline, si riduce al minimo il rischio di progettare e realizzare doppioni.

Aggiungendo le informazioni commerciali del sistema ERP al Product Data Backbone, si può accedere già nella fase di progettazione a parti selezionate (disponibili a magazzino, più economiche, velocemente reperibili dal fornitore). PDM/PLM e ERP si scambiano le loro informazioni in modo bidirezionale creando la correlazione dei componenti tra di loro e con i progetti.

Solo sulla base di informazioni precise nel processo di sviluppo si può sviluppare una stretta collaborazione tra le singole discipline. Con un’indicazione chiara, ognuno sa ciò che deve fare e riconosce quali parti sono già presenti nella struttura meccatronica, chi l’ha realizzata, quali effetti produce quando qualcosa viene modificata. In questo modo si riducono i tempi di coordinamento, si semplifica la collaborazione e si passa velocemente e senza errore dalla progettazione alla produzione, fino alla consegna.

In futuro, la progressiva digitalizzazione esigerà sempre più il collegamento descritto delle informazioni. Tanto più diventa importante impiegare un sistema PDM/PLM come Product Data Backbone. Esso consente a meccanica, elettronica e sviluppo software di comunicare fra loro creando le premesse necessarie per i prodotti digitali.