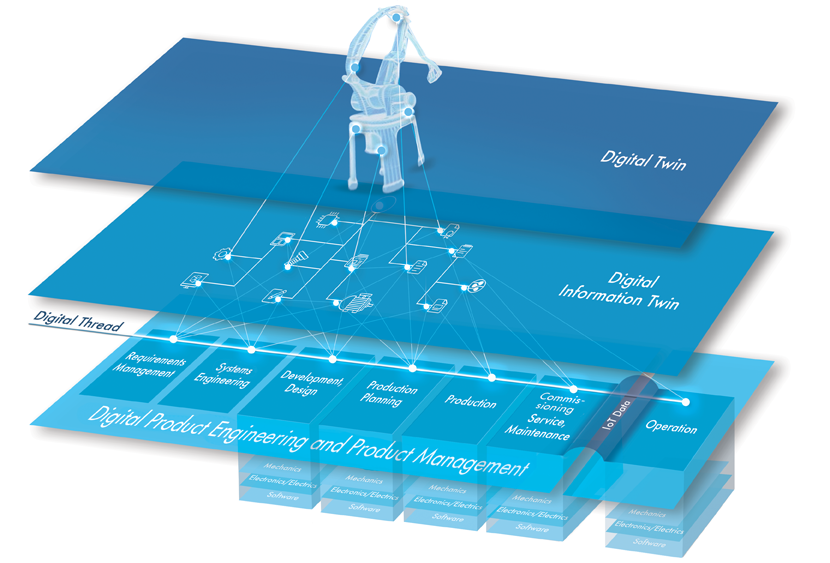

Esaminata dal punto di vista del PDM e PLM, la gestione completa dei dati di prodotto è la base per i processi gestionali in una produzione orientata verso Industria 4.0.

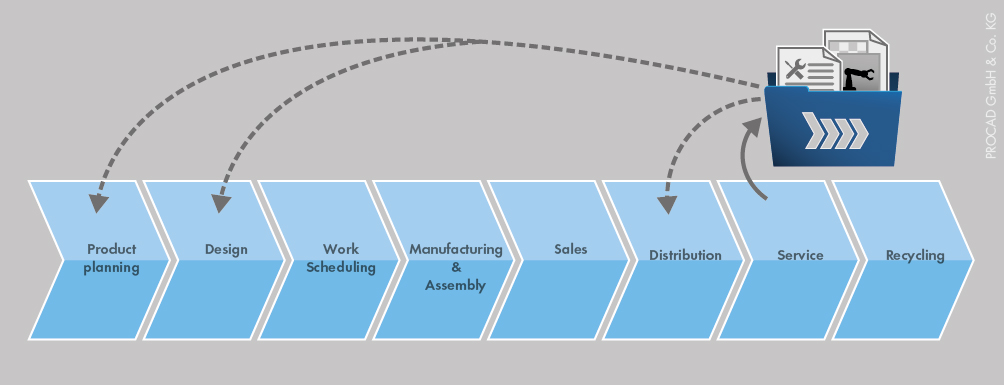

“La gestione efficiente ed efficace di questo modello di prodotto digitale che va dallo sviluppo alla vendita, dalla produzione alla messa in servizio fino alla creazione di valore per il cliente e alla garanzia dei servizi associati al prodotto, viene definita più o meno dall’inizio del nuovo secolo come gestione del ciclo di vita del prodotto o PLM. Il PLM non include più soltanto i modelli meccanici di dati geometrici, ma comprende, in misura crescente, anche la logica dell’elettricità e dell’elettronica e i programmi dei software incorporati.

Tale gestione dei dati di prodotto è il presupposto fondamentale affinché prodotti moderni, “intelligenti” e interconnessi svolgano la loro funzione e abbiano successo sul mercato mondiale. È la condizione essenziale affinché anche la produzione possa essere organizzata collegandola in modo “più intelligente”. È il requisito fondamentale per Industria 4.0”. (tesi Hechenberger del Sendler Circle)

Cos’è un processo aziendale digitale?

Nella pratica si trovano spesso processi che sono solo in apparenza digitali. Tuttavia, un processo digitale si può definire tale solo se vi sono informazioni utilizzabili in grado di essere ulteriormente elaborate.

Oggi bisogna fare un’attenta valutazione per distinguere in un’azienda i processi digitali falsi da quelli autentici. Il fatto che l’informazione non sia più cartacea, non significa per questo che sia digitale, ma è piuttosto semplicemente “elettronificata”. La fattura scansionata spedita da un fornitore al proprio cliente per e-mail ne è un tipico esempio. Le informazioni contenute nella fattura non sono utilizzabili digitalmente. Per un autentico processo aziendale digitale occorrono informazioni che siano veramente digitali.

Nel caso della fattura, è necessario innanzitutto che i dati delle immagini vengano letti mediante Optical Charakter Recognition, che siano riconosciuti i dati d’intestazione e di posizione e, idealmente, confrontati con un ordine di base nel sistema ERP. Se i valori dell’ordine coincidono con i valori della fattura, viene impiegato un workflow che trasmette i dati della fattura alla contabilità finanziaria per il pagamento: la classica elaborazione automatizzata delle fatture senza intervento dell’uomo ed esempio lampante di un autentico processo aziendale digitale che caratterizzi, pertanto, informazioni utilizzabili digitalmente, elaborate meccanicamente, e sistemi collegati fra loro a tale scopo.

Ciò che nel campo commerciale vale per le fatture, può essere applicato anche nei reparti di progettazione e sviluppo. Ossia in un Product Lifecycle Management System (PLM). In questo caso si tratta di tutti i dati e i processi correlati alla gestione del prodotto. Una richiesta di modifica per un prodotto creata come PDF nel software PLM non è ancora un’informazione utilizzabile o, in altre parole, processabile digitalmente. Per diventare tale, l’istruzione in essa contenuta (“Modifica la parte seguente in questo modo”) deve essere separata e associata automaticamente al rispettivo componente nel sistema PLM. Solo così si possono stabilire delle correlazioni. Il semplice fatto che le singole voci della modifica siano specificate nella richiesta non consente ancora di classificarla completamente come digitale. E non è soltanto l’informazione sulla modifica che deve essere disponibile a livello digitale e deve essere collegata con la documentazione di modifica, bensì anche l’incarico che ne deriva.