CAD Datenmanagement

Mit dem Einsatz von CAD-Systemen wie z. B. AutoCAD, Autodesk Inventor, Creo, Solid Edge oder Solidworks für die Erstellung technischer Zeichnungen am Bildschirm kam konsequenterweise die Notwendigkeit auf, diese Zeichnungen und ihre begleitenden Informationen elektronisch zu verwalten. CAD-Systeme verfügen jedoch häufig nur über rudimentäre Funktionen zum Speichern und Abrufen dieser CAD-Daten. Zeichnungsnummer, Teilebezeichnung, Änderungsstand oder Materialkennung, die der CAD-Konstrukteur benötigt, werden in einer Datenbank abgelegt und für Recherche und Änderungsprozesse bereitgestellt.

Um ein Produkt zu beschreiben, ist aber mehr erforderlich als die mechanische Zeichnung: Mechatronische Bauteile, Software (deren Produktanteil immer mehr zunimmt), Bedienungsanleitungen und sonstige Begleitdokumente kommen als weitere Informationsträger hinzu. Dieses Wissen unternehmensweit verfügbar zu machen, ist eine der zentralen Aufgaben des CAD-Datenmanagements, das sich nur mit einem durchgängigen Artikel- und Teilemanagement wirkungsvoll realisieren lässt.

Inhalte für CAD Datenmanagement

2.1 Strukturierte Ablage von InformationenProduktinformationen unternehmensweit und für alle Systeme verfügbar und verwendbar machen

Zu den CAD-Daten gehören neben CAD-Modellen, Zeichnungen und Stücklisten sämtliche CAD-bezogenen Informationen wie Spezifikationen, Berechnungen, Fertigungsnotizen (NC-Programme), Arbeitspläne, Montageinformationen u.a. Beim CAD-Datenmanagement geht es um strukturierte Ablage, und zwar nicht einfach im Dateisystem, sondern organisiert und in einer strukturierten Form. Nur so lassen sich technisch anspruchsvolle Produkte effizient handhaben und zeitnah auf den Markt bringen. CAD-Modelle und die dazugehörigen Daten und Dokumente enthalten das gesamte Produktwissen, das Design- und Engineering-Know-how eines Unternehmens. Dieses muss unternehmensweit verfügbar und nutzbar gemacht werden.

CAD-Datenmanagement wie es sein sollte:

Jederzeit ist bekannt, wo ein Teil hingehört und wie es im Unternehmen eingesetzt wird. Konstrukteure sind immer auf dem aktuellen Stand und können Daten in Sekundenschnelle abrufen. CAD-Daten werden nicht versehentlich überschrieben. Es besteht Klarheit darüber, wer mit welchen Daten arbeitet.

Steigende Anforderungen an das CAD-Datenmanagement

Flache Datenhierarchien und kein durchgängiges Artikel- und Teilemanagement sind häufig noch Alltag in Unternehmen, welche sich der Arbeitsmethodik früherer 2D-CAD-Systeme bedienen. Viele Unternehmen haben sich jedoch an diese mittlerweile veraltete Arbeitsweise gewöhnt, ungeachtet der Tatsache, dass sie meist ineffizient und aufwändig ist und vor allem sind die Möglichkeiten stark begrenzt.

Denn die Aufgaben im CAD-Datenmanagement sind im Laufe der Jahre durch die Anzahl der Systeme, in denen produktionsbezogene Informationen entstehen, gewachsen: M-CAD, E-CAD, Anlagen- bzw. Maschinensteuerungen und die gesamte Office-Welt generieren be-ständig immer größere und heterogene Datenmengen. Deren Verwaltung ist komplex, denn die Daten müssen über den gesamten Produktlebenszyklus betrachtet werden können.

Unternehmen benötigen daher eine durchgängige End-to-End-Digitalisierung. Das CAD-Datenmanagement muss Informationen verfügbar und weiterverwertbar machen, damit andere Systeme diese ohne menschliche Interaktion sofort nutzen können. Mit diesen Anforderungen der Digitalisierung müssen sich heute Unternehmen aller Größenordnungen und Branchen auseinandersetzen.

Aufgabe eines modernen CAD-Datenmanagementsystems ist es aus diesem Grund, Referenzen und Verknüpfungen zwischen allen Informationen, die zur Beschreibung eines Produktes benötigt werden, zu bilden. Es vernetzt Wissen und gibt Informationen ohne manuellen Aufwand weiter. Dies reduziert Fehler, spart Aufwand und erleichtert immens die Handhabung von Produktdaten und den darin enthaltenen Informationen.

Wer also heute eine Zeichnung abspeichert, diese verschlagwortet und dazu eine Stückliste erstellt, betreibt schon gar kein CAD-Datenmanagement im engen, historischen Sinne mehr (denn dies hieße im Grunde, nur die Zeichnung mit den Referenzen zum Bauteil abzulegen). Er macht damit bereits den nächsten Schritt bei der Evolution des PLM in Unternehmen: der Schritt zum Produktdatenmanagement (PDM-System), d.h. die Verknüpfung von Zeichnungen, Dokumenten und Stücklisten in Verbindung mit einer bidirektionalen Kopplung zu ERP-Systemen.

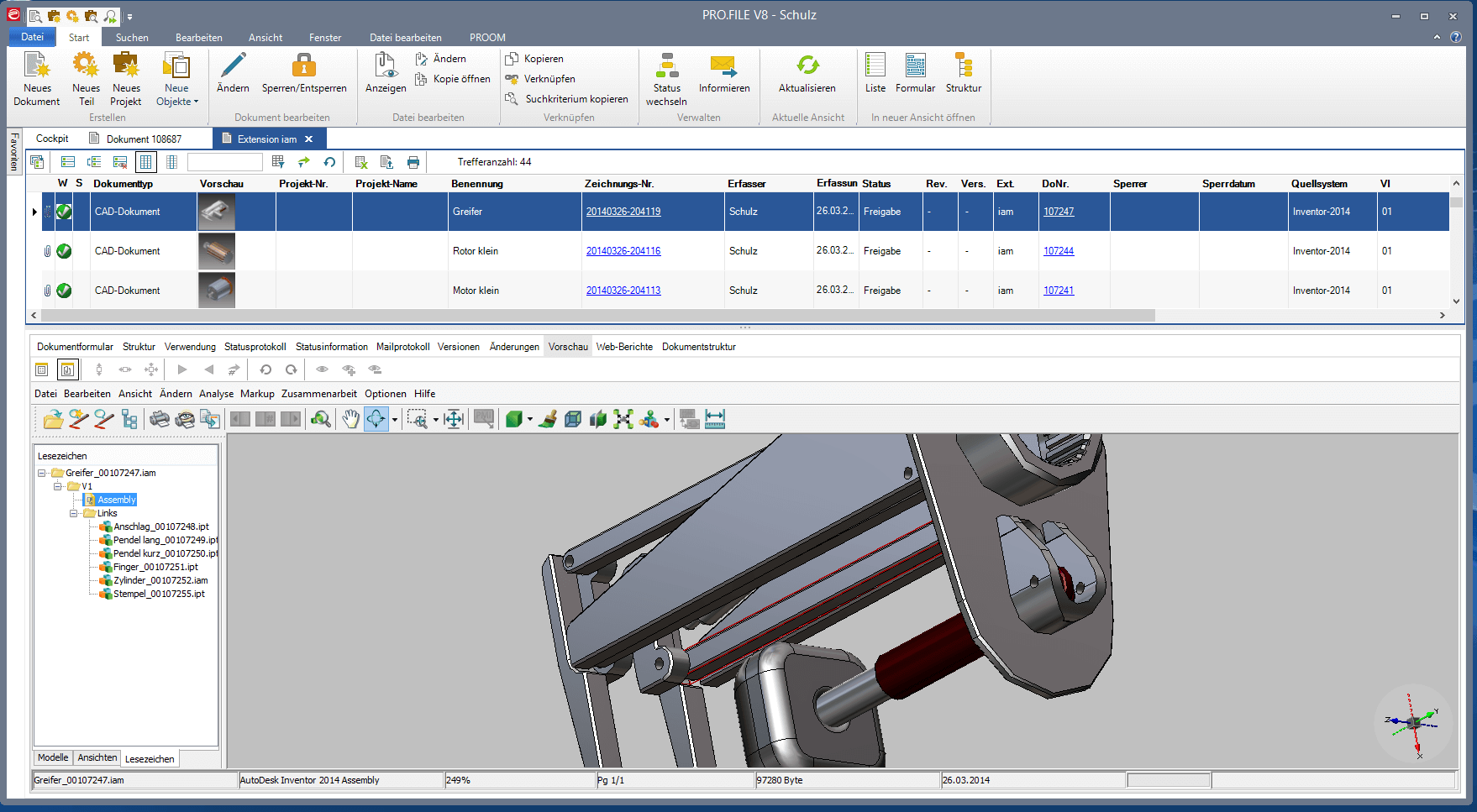

Sinnvoll ist es daher, ein CAD-Datenmanagementsystem zu wählen, das bereits im Standard Referenzierung, Verknüpfung und ein durchgängiges Artikel- und Teilemanagement ermöglicht – kurz: ein PDM-System statt eines CAD-Datenmanagementsystems einführen. Die PDM/PLM-Software PRO.FILE bietet einen modularen Aufbau. Um auf eine digitale Platt-form umzusteigen, implementiert der Anwender kein System, das entweder zu klein für die eigenen Bedürfnisse oder zu komplex und teuer ist, sondern er konfiguriert sich aus der Plattform ein CAD-Datenmanagement, das den momentanen Anforderungen entspricht. Wachsen diese, können ohne Probleme weitere Funktionalitäten in Richtung PDM- und PLM-System hinzugeschaltet werden. Ein zeitgemäßes CAD-Datenmanagementsystem sollte immer ein hilfreiches, anpassungsfähiges Werkzeug sein – niemals eine Hürde.

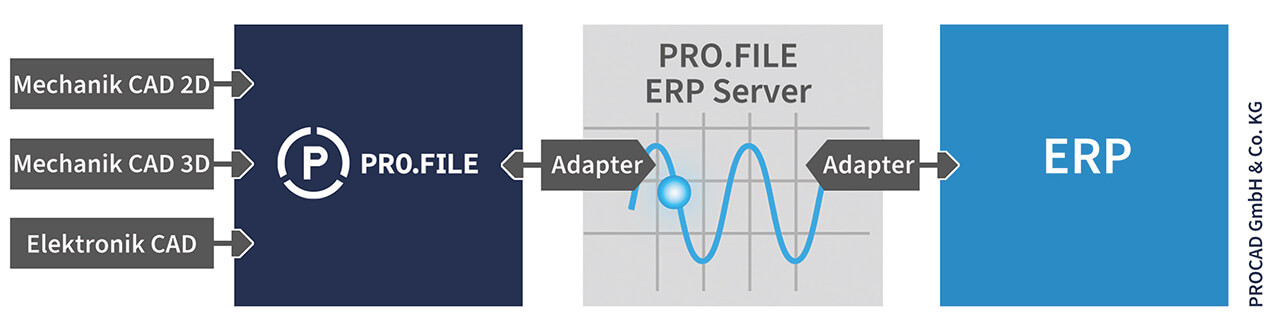

2.2 Multi-CADMechatronik wird wichtiger denn je

In vielen Konstruktionsabteilungen ist heute nicht mehr nur ein einziges CAD-System im Einsatz, sondern die Konstrukteure arbeiten mit Produkten mehrerer Hersteller. Das liegt unter anderem daran, dass Kunden dies verlangen. Ein CAD-Datenmanagementsystem sollte daher multi-CAD-fähig sein, sowohl im mechanischen Bereich als auch bezüglich der Integration von E-CAD-Systemen. Die Lösung PRO.FILE zum Beispiel stellt Integrationen zu über 30 CAD-Systemen wie AutoCAD, Autodesk Inventor, Creo, Solid Edge oder Solidworks aus den Bereichen Mechanik, Elektrotechnik und Elektronik zur Verfügung. Durch die multiple CAD-Anbindung ist eine gemeinsame systemweite Produktdatenhaltung möglich, ohne die Mechatronik heute gar nicht mehr denkbar wäre. Der Fokus muss auf einer gesamtheitlichen Produktdatenhaltung liegen. Mechanische CAD-Daten allein zu verwalten, reicht heute nicht mehr aus.

Sechs Gründe für die Verwaltung von Multi-CAD-Daten mit einem PDM-System

- Produktinformationen sind sicher gespeichert und geschützt im Zugriff.

- Teile und Baugruppen sind abrufbar und wiederverwendbar.

- Änderungen sind nachvollziehbar; es wird stets mit den neuesten Versionen gearbeitet.

- CAD-Daten werden anderen Abteilungen bereitgestellt.

- Stücklisten und Artikelstammdaten werden automatisch für Produktionsplanung, Einkauf und Fertigung (ERP-Integration) bereitgestellt.

- Vereinfachtes Handling von Produktvarianten

2.3 3D CAD-SystemMit Referenzen, Versionen und Varianten sicher arbeiten

Die CAD-Technik schreitet unaufhaltsam voran. 3D CAD-Systeme haben ältere Software, die noch auf 2D-Basis arbeitet, fast komplett abgelöst. Grund hierfür ist nicht nur eine weitere Dimension und ihr Vorteil der Verständlichkeit durch räumliche Wahrnehmung. 3D CAD be-deutet, dass man mit Referenzen arbeitet, und zwar zwischen den heterogenen CAD-Daten. Wird im Modell etwas geändert, muss sich dies in der Zeichnung widerspiegeln. Wird der Werkstoff im CAD-System ausgetauscht, geschieht dies automatisch auch im Verwaltungssystem. Gewaltige neue Anforderungen, die damit bei der Evolution des PLM in Unternehmen auf das CAD-Datenmanagement zugekommen sind. Es gilt, diese im Sinne durchgängiger Prozess- und Informationsketten untereinander zu verknüpfen. Dieser Informationsbrückenschlag wird benötigt, um Informationen, von der Idee bis zum fertigen Produkt, zu bekommen, wann und wo immer sie benötigt werden.

3D CAD ist Standard in der Produktentstehung

Die Modellierung mit einem 3D CAD-System ist Standard in der Produktentstehung und dem Produktmanagement. 3D-Modelle sind geprägt durch hoch komplexe Datenstrukturen. Die CAD-eigenen Strukturen (Teile und Baugruppen) sowie Referenzen zu externen Dokumenten müssen gepflegt werden. Über eine nicht strukturierte Ablage im File-System ist diese Aufgabe nicht mehr zu beherrschen. Zudem ist die Sicherung dieser Daten erforderlich. Produktentstehungsprozesse und 3D CAD-Systeme werden durch PDM/PLM-Systeme verbunden. So gelingt es, die wesentlichen Potenziale einer beschleunigten Produktbereitstellung auf höchstem Qualitätsniveau effizient zu aktivieren.

Funktionale Elemente von PDM/PLM im CAD-Datenmanagement

- Bereitstellung der CAD-Daten in einem geschützten Speicherraum

- Überwachung und Konsistenzsicherung aller Referenzen zwischen CAD-Modellen durch Versionierung und Variantenbildung

- Sicherheit, dass beim Ändern oder Löschen einzelner Komponenten fremde Baugruppen nicht zerstört werden

- Unterstützung der Parametrisierung und Strukturierung der Teilefamilien

- Verwendungsnachweise und Stücklisten in unterschiedlichen Formaten

- Bereitstellung von Geometrieparametern aus dem CAD-System in Sachmerkmalleisten des PDM-Systems

Vorteile von PDM/PLM im CAD-Datenmanagement (z.B. AutoCAD, Autodesk Inventor, Creo, Solid Edge oder Solidworks)

- Rückverfolgbarkeit dank Versions- und Variantenmanagement

- Steuerung und Überwachung von Informationen aus unterschiedlichen CAD-Systemen oder NC-Programmen, sowie Arbeitspläne und neutralen Zeichnungen

- Sicherheit durch Freigabeprozesse und Änderungsmanagement

- Parallelarbeit und Simultaneous Engineering – immer auf dem aktuellsten Stand

Nächstes Kapitel:

PDM-System

→