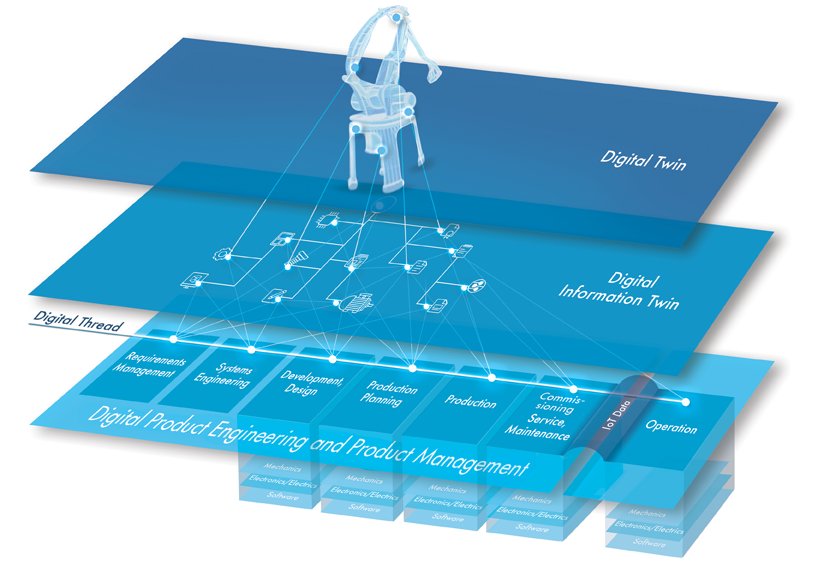

Do ponto de vista do PDM / PLM, o controle do processo na manufatura orientada ao setor 4.0 deve ser baseado no gerenciamento de dados do produto ponta-a-ponta.

“A capacidade de gerenciar esse modelo digital de maneira eficiente e eficiente em todas as etapas do processo – desde o desenvolvimento até as vendas, desde a fabricação e comissionamento no cliente e o fornecimento de serviços relacionados ao produto “- tornou-se conhecido como gerenciamento do ciclo de vida do produto ou PLM desde o início do novo milênio, cada vez mais, o PLM está indo além dos modelos mecânicos de dados geométricos para incluir as lógicas por trás dos componentes elétricos e eletrônicos e os programas do software embarcado..

Ser capaz de gerenciar dados de produtos dessa maneira é o pré-requisito mais básico para que produtos modernos, inteligentes e conectados funcionem e concorram com sucesso em um mercado globalizado. É o pré-requisito mais básico para uma abordagem mais inteligente para organizar a fabricação em rede. É o pré-requisito mais básico para o Industry 4.0.” (Hechenberger Thesen / Sendler Circle)

Então, o que exatamente é um processo de negócios digital?

Muitas empresas têm processos que parecem ser apenas digitais. A marca registrada de um processo de negócios verdadeiramente digital, no entanto, é o fato de que informações operacionais estão disponíveis para processamento posterior.

Hoje em dia, você precisa olhar atentamente para distinguir processos de negócios verdadeiramente digitais dos falsos. Eliminar o papel sozinho não significa que a informação seja agora digital. Na realidade, ele foi meramente “eletronificado”. A versão digitalizada de uma fatura que um fornecedor envia por e-mail para seu cliente é um exemplo típico disso. As informações de fatura que ele contém estão longe de ser operadas digitalmente, mas sem informações verdadeiramente digitais, não há um processo comercial genuinamente digital.

O que é verdadeiro para faturas no lado comercial também pode ser aplicado a práticas de design e desenvolvimento, ou seja, as informações que existem em um sistema de gerenciamento do ciclo de vida do produto (PLM). Neste caso, é tudo sobre os dados e fluxos de trabalho que compõem o gerenciamento de produtos de uma empresa. Uma solicitação de alteração de engenharia para um produto criado no sistema PLM, no formato PDF, não é uma informação operacional, ou seja, informações que você pode processar digitalmente. O importante aqui é disponibilizar as informações relevantes da solicitação “Alterar a seguinte parte da seguinte maneira” separadamente e conectá-las à peça correspondente no sistema PLM, pois essa é a única maneira de estabelecer relações. O fato de os itens de mudança individuais estarem listados apenas na solicitação não constitui um encadeamento digital completo e não são apenas as informações sobre a mudança em si que precisam estar disponíveis em formato digital e conectadas à documentação de alteração, mas também o resultado tarefa.