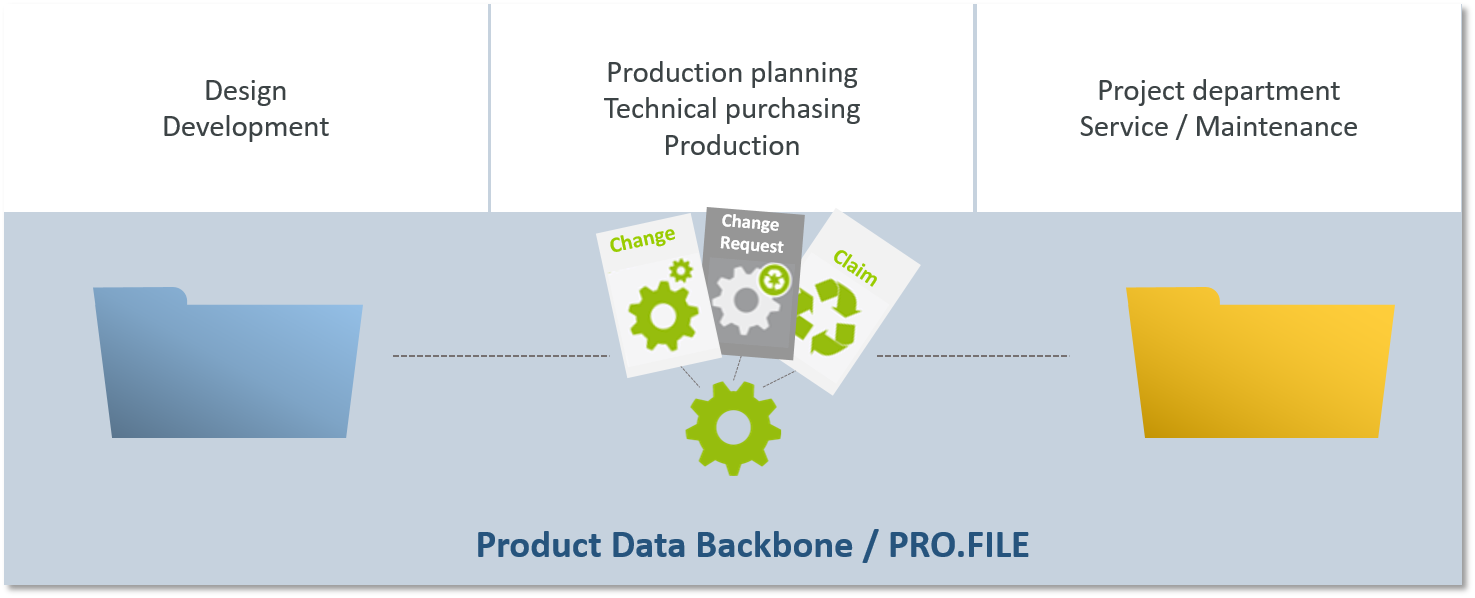

O Backbone fornece uma plataforma única de dados e documentos relacionados ao produto em todos os departamentos e sistemas. É por isso que a função do PLM é integrar todos os sistemas de TI (ERP, CAD e PDM / PLM) relevantes para o ciclo de vida do produto em uma única plataforma de informações. Com isso as empresas podem acessar suas informações rapidamente em formato digital sempre que necessário. O sistema PLM reúne e conecta todos os dados e documentos dos produtos em formato digital. Todas as áreas são consideradas como um todo em todo o ciclo de vida do produto. Qualquer alteração é controlada e monitorada por todos os envolvidos no processo. O Backbone de dados é um local único para todas as informações relacionadas ao produto. Ele permite que as empresas adotem totalmente a digitalização e definam processos perfeitos em suas engenharias e gerenciamento de produtos.

Backbone de dados do produto

O Backbone fornece uma plataforma única de dados e documentos relacionados ao produto em todos os departamentos e sistemas. É por isso que a função do PLM é integrar todos os sistemas de TI (ERP, CAD e PDM / PLM) relevantes para o ciclo de vida do produto em uma única plataforma de informações. Com isso as empresas podem acessar suas informações rapidamente em formato digital sempre que necessário. O sistema PLM reúne e conecta todos os dados e documentos dos produtos em formato digital. Todas as áreas são consideradas como um todo em todo o ciclo de vida do produto. Qualquer alteração é controlada e monitorada por todos os envolvidos no processo. O Backbone de dados é um local único para todas as informações relacionadas ao produto. Ele permite que as empresas adotem totalmente a digitalização e definam processos perfeitos em suas engenharias e gerenciamento de produtos.

Conteúdo para Backbone de dados do produto

- 5.1 Plataforma DigitalFonte de informação para todo o ciclo de vida do produto

- 5.2 Engenharia e gerenciamento de produtosO passo em direção à ‘Engenharia de Produto Digital’

- 5.3 Relacionamentos de informação digitalA comunicação entre mecânica, eletrônica e desenvolvimento de software é fundamental

- 5.4 Sistema DigitalO encadeamento digital conecta as operações em andamento com o desenvolvimento

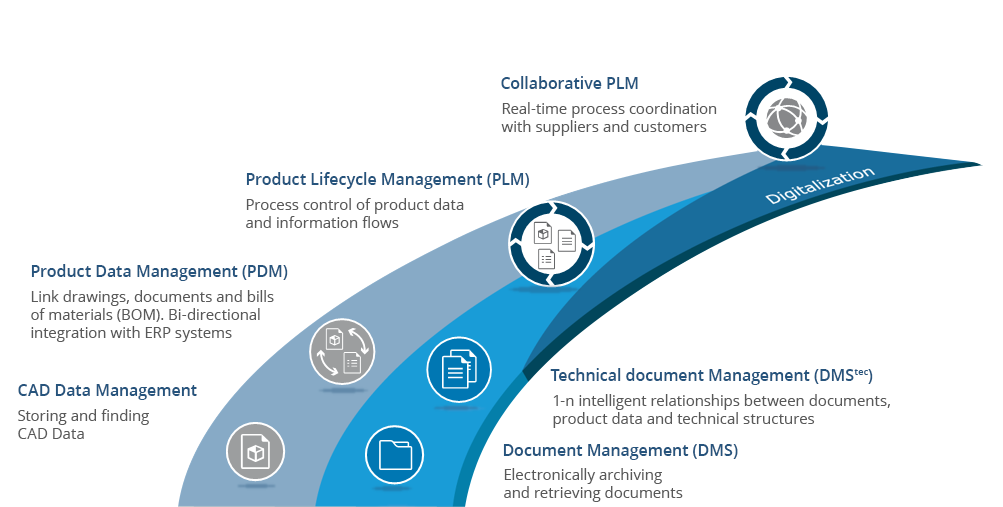

5.1 Plataforma DigitalFonte de informação para todo o ciclo de vida do produto

O Backbone de dados de produto fornece, de forma contínua e transparente, diferentes departamentos e locais de uma empresa com informações geradas em todo o ciclo de vida do produto por meio de uma plataforma digital. A função importante aqui é estabelecer digitalmente relacionamentos que conectam as informações relevantes à engenharia de produtos e ao gerenciamento de produtos e modelar suas dependências, pois essa é a única maneira de iniciar digitalmente os fluxos de trabalho. Dois exemplos seriam informar os projetistas de um teste com falha de uma montagem que eles criaram ou ter editores técnicos modificando a documentação para registrar as alterações de uma peça.

As pessoas envolvidas no fluxo de trabalho não precisam reunir seus documentos de várias fontes, mas recebem automaticamente informações completas e válidas por meio das informações de relacionamento fornecidas pelo Backbone de Dados do Produto..

Uma solução PDM / PLM para Gerenciamento do Ciclo de Vida do Produto fornece a base a partir da qual é possível criar um Backbone de Dados do Produto. Nele, o CAD (por exemplo, AutoCAD, Autodesk Inventor, Creo, Solid Edge, NX ou Solidworks) e o sistema de gerenciamento de dados do produto (sistema PDM), combinados com um sistema de gerenciamento de documentos técnicos (DMStec), formam uma plataforma digital unificada a fim de fornecer colaboração entre empresas e usado como um sistema PDM / PLM em toda a empresa.

5.2 Engenharia e gerenciamento de produtosO passo em direção à ‘Engenharia de Produto Digital’

O ciclo de vida de um produto começa com sua criação – independentemente de você estar lidando com bombas, motores, componentes de uma máquina para fins especiais ou uma grande instalação técnica. Adaptar e aprimorar seus componentes básicos existentes e comprovados para atender aos requisitos específicos de seus clientes é fundamental para estas empresas. A chave aqui é aproveitar todos os modelos que já foram criados em outro projeto. O aprimoramento dos processos de engenharia de produtos, entre outras coisas, requer uma coordenação simplificada entre as diferentes disciplinas envolvidas, isto é, entre os campos da mecânica, engenharia elétrica, eletrônica e desenvolvimento de software. Isso, por sua vez, significa que as empresas precisam de uma visão geral do processo das dependências e relacionamentos das informações disponíveis, representadas pela variedade de informações que cercam seus produtos e as áreas administrativas adjacentes. Este é um primeiro passo para a ‘Engenharia de Produto Digital’

Os muitos documentos criados juntamente com os fluxos de trabalho de empresas geralmente são gerenciados separadamente. Os dados CAD gerados durante o desenvolvimento do produto são armazenados em sistemas PDM. As soluções de ERP / SCM que suportam os processos de fabricação e logística de uma empresa têm seu próprio gerenciamento de documentos, assim como aplicativos de CRM que facilitam a comunicação com o cliente. Além disso, soluções convencionais de DMS são frequentemente usadas para controlar partes do fluxo de documentos. A falta de um único sistema integrado é uma fonte de para conflitos e interrupções. A melhor maneira de resolver isso é criar um contexto comum para todas as informações / documentos relacionados ao produto. A melhor abordagem é estabelecer um único backbone de dados do produto.

O fornecimento contínuo de serviços está se tornando cada vez mais parte do próprio produto. Quanto mais personalizado for o produto, mais importante será para o fabricante ter acesso instantâneo às informações e documentos relacionados a ele. Para descrever isso, os termos gerenciamento digital de produtos e informações digitais foram cunhados. As soluções PDM / PLM e DMStec consolidam essas informações, estruturam-nas e as representam com base em dados técnicos, como a estrutura de uma planta e os conjuntos e peças instalados. Por exemplo, se um tipo de motor tiver sido instalado em uma ou mais plantas,todas as especificações técnicas deste motor já estarão vinculadas a estas plantas.

5.3 Relacionamentos de informação digitalA comunicação entre mecânica, eletrônica e desenvolvimento de software é fundamental

Os funcionários que trabalham no lado comercial da indústria de manufatura estão geralmente um passo à frente, pelo menos quando se trata da experiência integrada fornecida pelas soluções de software à sua disposição. Seu sistema ERP fornece um único visor que lhes permite acessar informações sobre todos os componentes, sejam eles mecânicos, eletrônicos ou baseados em software. Eles podem ter acesso a essas informações a qualquer momento.

Este é exatamente o tipo de contexto que projetistas e desenvolvedores não têm, pelo menos nos casos em que não há nenhum sistema PDM / PLM. O motivo: as informações são separadas e espalhadas por vários sistemas. MCAD e ECAD projetistas e desenvolvedores de software mantêm a maioria de suas informações por conta própria. As falhas de comunicação entre mecânica, eletrônica e desenvolvimento de software impedem a criação de produtos digitais. Relacionamentos de informação digital são a solução.

Se, por exemplo, um projetista de eletrônicos decidir fazer uma PCB cinco centímetros mais larga, o projetista mecânico deve ser automaticamente notificado da necessidade de adaptar a caixa de acordo. Os departamentos de design criam produtos complexos, mas dificilmente são informados sobre o que o cliente realmente pensa do produto e se ele funciona como pretendido. Não há praticamente nenhum feedback e, quando existe, nunca chega aos departamentos de design ou gerenciamento de produtos. Os defeitos geralmente são resolvidos pelas equipes de serviço em uma base caso a caso e conforme a necessidade.

A falta de comunicação impede feedback

Não existe informação quando todos estão limitados a trabalhar no “respectivo” sistema e fazer tais mudanças lá. Ninguém relata e não há um plano detalhando como as reclamações podem ser correspondidas às partes que são afetadas por elas e colocadas no contexto (a fim de assegurar uma análise precisa da reclamação). Ter esse tipo de feedback é exatamente o que é necessário para garantir que possíveis falhas de projeto possam ser eliminadas o mais rápido possível. Por exemplo, quando há muito pouco espaço entre os componentes instalados, que normalmente causa o superaquecimento do capacitor ou uma peça que continua quebrando e deve ser reprojetado a partir do zero.

Desenvolvimentos duplicados são outra conseqüência indesejada dessa falha de comunicação. Eles são frequentemente devido a responsabilidades mal definidas, geralmente no caso de peças cuja função não está confinada a nenhuma disciplina. Isso resulta em problemas no planejamento da produção e, eventualmente, eles têm que decidir qual peça usar. Inquéritos subseqüentes e falta de coordenação atrasam o processo de fabricação e, se o erro passar despercebido, o pior resultado é que uma peça é fabricada duas vezes ou com especificações erradas.

Além da versão das peças encontradas em uma máquina, está se tornando cada vez mais importante conectá-las às diferentes versões do software da máquina. Isso, no entanto, raramente acontece – o que se deve ao fato de que, até recentemente, o software representava uma parcela relativamente pequena do trabalho de projeto. Na esteira da digitalização em empresas centradas em produtos, essa participação já está crescendo rapidamente; a proposta de valor de um produto está cada vez mais mudando para o software instalado. Uma máquina que é entregue hoje é executada em um software completamente diferente do que o modelo que foi construído há dez anos e você será pressionado para encontrar um similar. Consequentemente, é crucial que o fabricante saiba qual máquina foi entregue quando e com qual software – caso contrário, a manutenção será um desafio.

As empresas de manufatura devem estar cientes de quais componentes em seus produtos são mais propensos a defeitos do que outros. Eles devem ser capazes de avaliar como os componentes podem ser facilmente reparados e substituídos e o que suas equipes de desenvolvimento e gerenciamento de produtos podem fazer para prevenir defeitos de forma preventiva. As empresas que comunicam esse tipo de informação aos departamentos relevantes podem preparar planos de serviços precisos, o que, por si só, lhes dá uma vantagem competitiva. O objetivo deve ser adotar um processo de gerenciamento estratégico de manutenção que lhes permita substituir a peça em questão com antecedência e fazê-lo para cada máquina em serviço antes que seja tarde demais. Isso permite que os fabricantes cumpram seus contratos de serviço e minimizem problemas de garantia.

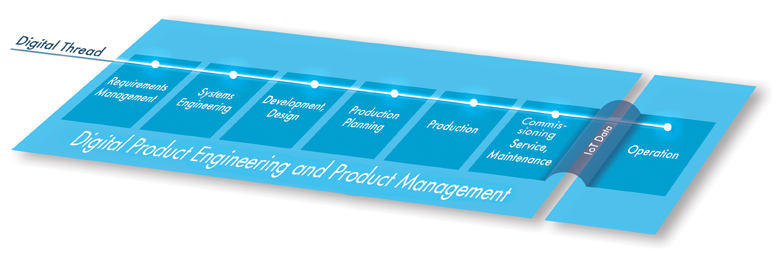

5.4 Sistema DigitalO encadeamento digital conecta as operações em andamento com o desenvolvimento

As empresas podem evitar reclamações e elevar a qualidade de seus produtos estabelecendo um relacionamento entre os departamentos que projetam e as queixas que recebem. Um segmento digital conecta informações de operações em andamento com desenvolvimento, permitindo que as empresas analisem facilmente seus itens / peças. Um backbone de dados de produto é necessário para colocar reclamações em comunicação com os setores correspondentes. Portanto, isso vai além do simples estabelecimento de comunicação do cliente (o que é feito no sistema CRM), pois isso só beneficiará as equipes de suporte. Os projetistas também precisam estar imediatamente cientes de quaisquer peças que continuem gerando reclamações de clientes para que possam incorporar esse conhecimento em seus documentos de desenvolvimento e produção imediatamente. Caso eles não recebam estas informações, eles usarão a mesma peça repetidamente por falta de melhor informação e no lado do serviço isto significa que os mesmos problemas continuarão ocorrendo.

O software PDM / PLM também deve refletir a relação entre as peças que uma empresa projeta e as peças adquiridas mantidas no sistema ERP, no caso de as peças adquiridas tenderem a quebrar e precisarem ser substituídas com frequência. Naturalmente, estes não surgem no processo de projeto, mas os projetistas devem estar cientes de quaisquer problemas de qualidade. Isso permitirá que eles projetem uma peça de reserva ou sugiram que uma peça diferente seja adquirida. Conseqüentemente, o sistema PDM / PLM precisa de uma interface bidirecional com o sistema ERP para garantir que a informação possa fluir nos dois sentidos e que seja colocada no contexto desejado..

As empresas que quiserem analisar os serviços fornecidos para cada item também devem considerar o estabelecimento de um processo controlado de melhoria contínua. Ao fazer isso e colocar peças de projeto, peças compradas e reclamações em um contexto comum, eles podem criar um sistema digital em toda a empresa. Este sistema digital conecta as informações das operações em andamento com o desenvolvimento e a observância rigorosa desse arquivo digital levará rapidamente a reduções significativas na frequência das chamadas de serviço. Os serviços ad-hoc são substituídos por medidas preventivas que podem ser planejadas antecipadamente (manutenção). As empresas podem elevar os níveis de serviço, mantê-los mais facilmente e aumentar a qualidade de seus produtos, reduzindo o número de peças defeituosas..

O uso de um backbone de dados do produto oferece aos mecânicos, à eletrônica e ao desenvolvimento de software uma linguagem comum. As empresas que conectam dados e documentos relacionados ao produto criam relações de informação digital, colocando cada componente – seja ele mecânico, eletrônico ou baseado em software – no contexto. Isso elimina qualquer erro sobre quando a versão de qual peça foi instalada e reutilizada em qual projeto. As empresas que têm essa clareza de informações e responsabilidades claramente definidas entre suas diferentes disciplinas minimizam o risco de retrabalho no projeto e na fabricação de suas peças.

Ao incluir dados comerciais do sistema ERP no Backbone de dados do produto, as informações sobre peças mais utilizadas (em estoque, prazos de entrega mais baratos e mais rápidos) já estão disponíveis durante a fase de projeto. As informações são trocadas bidirecionalmente entre os sistemas PDM / PLM e ERP, estabelecendo uma conexão entre os componentes individuais e com os projetos em que foram usados..

Informações inequívocas ao longo do processo de desenvolvimento são fundamentais para permitir uma integração bem-sucedida em todas as disciplinas. Da mesma forma, rótulos inequívocos garantem que todos saibam o que precisam fazer. Eles mostram quais peças já estão presentes na estrutura mecatrônica, quem as criou e que mudanças práticas teriam. As equipes gastam menos tempo coordenando seu trabalho, realizam integração facilmente e podem passar mais rapidamente do projeto para a fabricação até a entrega, enquanto eliminam quaisquer erros no processo.

Dado o ritmo acelerado da digitalização em empresas de médio porte e empresas centradas em produtos em particular, a necessidade de estabelecer um sistema digital só se tornará mais premente. Isso torna ainda mais importante alavancar um sistema PDM / PLM como um backbone de dados do produto que supera as barreiras de comunicação entre a mecânica, a eletrônica e o desenvolvimento de software e abre caminho para a criação de produtos digitais..